汽輪機(jī)轉(zhuǎn)子在汽輪機(jī)系統(tǒng)中承擔(dān)著能量轉(zhuǎn)換、傳遞扭矩和支撐葉片等作用,依靠轉(zhuǎn)子與軸瓦組成的滑動(dòng)軸承摩擦副實(shí)現(xiàn)有效潤(rùn)滑和承載,保障設(shè)備穩(wěn)定運(yùn)行。在《中國(guó)制造2025》中,要求電力裝備制造業(yè)向智能化[1]、綠色化[2]及高效化[3]等方面發(fā)展。作為發(fā)電和動(dòng)力裝備的核心部件,汽輪機(jī)轉(zhuǎn)子實(shí)現(xiàn)輕量化可提高汽輪機(jī)的輸出功率、可靠性和穩(wěn)定性[4-6],延長(zhǎng)設(shè)備使用壽命,是我國(guó)突破能源動(dòng)力裝備行制造業(yè)瓶頸的重要研究?jī)?nèi)容。汽輪機(jī)常見(jiàn)的轉(zhuǎn)子材料包括45鋼[7]、12Cr鋼[8]和3.5NiCrMoV鋼[9]等,常見(jiàn)軸瓦材料包括巴氏合金[10]、鈷基合金[11]和聚醚醚酮[12]等,由于轉(zhuǎn)子大質(zhì)量和不平衡質(zhì)量引起的離心力導(dǎo)致的轉(zhuǎn)子撓曲、擾動(dòng)和高壓氣體腐蝕等問(wèn)題嚴(yán)重影響汽輪機(jī)功能和使用壽命。

當(dāng)前汽輪機(jī)轉(zhuǎn)子輕量化研究方向包括材料改進(jìn)、結(jié)構(gòu)優(yōu)化及集成設(shè)計(jì)等。TC4鈦合金作為輕量化常用材料,具有高比強(qiáng)度、低密度、耐腐蝕、熱穩(wěn)定性強(qiáng)及抗氧化性等優(yōu)點(diǎn)[13-14],李昌等[15]研究了TC4鈦合金板材熱處理后的顯微組織演變規(guī)律,發(fā)現(xiàn)其具備相互交錯(cuò)的網(wǎng)籃組織,同時(shí)具有較高的顯微硬度。LiuMing等[16]研究了激光粉末床熔覆工藝下TC4鈦合金的鈍化膜形成速率、成分、形成機(jī)制和腐蝕性能,相比于鑄造工藝具有更優(yōu)異的抗腐蝕性能。對(duì)于汽輪機(jī)轉(zhuǎn)子在高溫、高壓和氣體腐蝕的服役環(huán)境下,TC4鈦合金具備較大優(yōu)勢(shì)。

TC4鈦合金材料用于汽輪機(jī)轉(zhuǎn)子,還需解決鈦合金軸頸與軸承之間的摩擦副匹配問(wèn)題。關(guān)于TC4鈦合金機(jī)械性能和摩擦學(xué)性能,國(guó)內(nèi)外學(xué)者也進(jìn)行了諸多研究:王劍飛等[17]研究了磨屑對(duì)TC4鈦合金微動(dòng)磨損行為的影響,結(jié)果顯示,磨屑呈松散的顆粒狀,多數(shù)呈現(xiàn)團(tuán)聚狀態(tài),清除磨屑會(huì)導(dǎo)致摩擦系數(shù)和系統(tǒng)形變量顯著下降,最大降幅分別可達(dá)63%和41%。王蘭等[18]對(duì)TC4和TC11合金的磨損性能進(jìn)行了研究,發(fā)現(xiàn)TC4和TC11合金在25℃時(shí)抗磨損性能較差,而在600℃時(shí)則表現(xiàn)出優(yōu)異的抗磨損性能,此時(shí)TC11合金的磨損率低于TC4合金。劉濤等[19]研究了熱處理對(duì)TC4鈦合金微觀結(jié)構(gòu)和力學(xué)性能的影響,通過(guò)不同的熱處理工藝,分析了其相組成和晶粒尺寸等微觀結(jié)構(gòu)的變化以及對(duì)強(qiáng)度和塑性等力學(xué)性能的影響。俞樹(shù)榮等[20]研究了TC4鈦合金和GCr15鋼以及Si3N4的微動(dòng)磨損行為,分析了摩擦副隨載荷變化的摩擦系數(shù)和磨損機(jī)制。馬震等[21]采用激光微加工法在TC4鈦合金表面制備了自潤(rùn)滑復(fù)合耐磨結(jié)構(gòu),結(jié)果發(fā)現(xiàn),與未織構(gòu)面相比磨損量降低了99.3%,與未熱氧化面相比磨損量降低了46.1%。尹艷麗等[22]采用研究了天然微納米蛇紋石粉體作為CD5W/40潤(rùn)滑油添加劑對(duì)Ti6Al4V合金摩擦學(xué)性能的影響,在不同添加量、載荷和頻率條件下考察了和鋼配副的鈦合金的潤(rùn)滑自修復(fù)行為。但對(duì)于TC4鈦合金轉(zhuǎn)子和巴氏合金軸瓦組成的新型軸承,其摩擦副摩擦學(xué)性能和磨損機(jī)理還有待揭示。

本文中分別在油潤(rùn)滑和干摩擦條件下,對(duì)比研究了TC4鈦合金-巴氏合金摩擦副和45鋼-巴氏合金摩擦副的摩擦學(xué)性能,探究了不同載荷和線速度對(duì)摩擦副的摩擦學(xué)性能的影響規(guī)律,分析其摩擦磨損機(jī)制,闡明了TC4鈦合金-巴氏合金新型軸承摩擦副應(yīng)用的可能性,為汽輪機(jī)轉(zhuǎn)子輕量化設(shè)計(jì)提供試驗(yàn)依據(jù)。

1、試驗(yàn)部分

1.1試驗(yàn)裝置和參數(shù)

為揭示新型軸承摩擦副的摩擦磨損機(jī)理,采用環(huán)塊摩擦磨損試驗(yàn)機(jī)開(kāi)展試驗(yàn)。試驗(yàn)對(duì)象為T(mén)C4鈦合金-巴氏合金摩擦副和45鋼-巴氏合金摩擦副,后者是目前常用的汽輪機(jī)軸承摩擦副,摩擦副由金屬試塊和試環(huán)組成,其示意圖如圖1所示。

試驗(yàn)條件分為干摩擦和油潤(rùn)滑,其中,采用的汽輪機(jī)潤(rùn)滑油牌號(hào)為L(zhǎng)-HM46,環(huán)塊摩擦副接觸面完全浸沒(méi)在潤(rùn)滑油中。試塊材質(zhì)為SnSb11Cu6錫基巴氏合金,幾何尺寸長(zhǎng)寬高為6.5mm×15.5mm×10mm,接觸面粗糙度(Ra)為0.8μm。試環(huán)材質(zhì)分別為45鋼和TC4鈦合金,幾何尺寸為外徑Φ35mm×6.7mm,表面粗糙度(Ra)為0.8μm。摩擦磨損試驗(yàn)機(jī)裝置如圖2所示。

環(huán)塊摩擦磨損試驗(yàn)機(jī)由驅(qū)動(dòng)機(jī)構(gòu)、傳動(dòng)機(jī)構(gòu)、加載機(jī)構(gòu)及摩擦磨損機(jī)構(gòu)組成。驅(qū)動(dòng)機(jī)構(gòu)由驅(qū)動(dòng)電機(jī)構(gòu)成,驅(qū)動(dòng)電機(jī)可提供最大1440r/min的轉(zhuǎn)速。驅(qū)動(dòng)電機(jī)產(chǎn)生的驅(qū)動(dòng)力借助2個(gè)聯(lián)軸器傳遞至試驗(yàn)軸,兩聯(lián)軸器之間裝有轉(zhuǎn)速和扭矩傳感器。加載機(jī)構(gòu)包括伺服步進(jìn)電機(jī)、加載彈簧和加載桿,伺服步進(jìn)電機(jī)由位移傳感器控制,可施加垂直方向位移,位移引起加載彈簧形變,依據(jù)胡克定律可產(chǎn)生相互的加載力,通過(guò)加載桿傳遞至摩擦副位置。加載力的真值借助加載彈簧上方的壓力傳感器獲取,載荷穩(wěn)定后,波動(dòng)范圍在1%左右。摩擦磨損機(jī)構(gòu)主要由試環(huán)和試塊構(gòu)成。試塊通過(guò)緊固螺栓安裝于金屬環(huán)上方的槽內(nèi),試環(huán)固定于帶有螺紋的套筒之間,之后整體借助轉(zhuǎn)軸上的螺紋孔定位,與軸緊固配合進(jìn)行相對(duì)同步的旋轉(zhuǎn)運(yùn)動(dòng),與試塊實(shí)現(xiàn)相對(duì)摩擦。摩擦副位置設(shè)置有水平方向壓力傳感器,用于采集轉(zhuǎn)軸對(duì)磨產(chǎn)生的切向力。所有傳感器接入數(shù)據(jù)采集卡,將采集信號(hào)傳輸至電腦,通過(guò)計(jì)算機(jī)端的DAQsensor軟件對(duì)試驗(yàn)數(shù)據(jù)進(jìn)行實(shí)時(shí)監(jiān)測(cè)和采集。

1.2試驗(yàn)方法

環(huán)塊摩擦磨損試驗(yàn)的試驗(yàn)方案列于表1中。

試驗(yàn)載荷分別為50、100、150和200N,根據(jù)式1計(jì)算對(duì)應(yīng)的接觸比壓,即為0.76、1.53、2.29和3.05MPa。

式中,p為比壓(Pa),F(xiàn)為施加載荷(N),α為修正系數(shù)0.288,d為試環(huán)直徑(m),l為試塊長(zhǎng)度(m)。

根據(jù)式2線速度計(jì)算公式,油潤(rùn)滑條件下,試驗(yàn)轉(zhuǎn)速最大為1260r/min,即線速度最大為2.31m/s,干摩擦條件時(shí),試驗(yàn)轉(zhuǎn)速最大為900r/min,即線速度最大為1.65m/s。

式中,Vm為線速度(m/s),n為軸轉(zhuǎn)速(r/min)。

為模擬設(shè)備實(shí)際運(yùn)行中的啟停及換速工況,每組試驗(yàn)從0r/min開(kāi)始先升速后降速,觀察轉(zhuǎn)速傳感器采集的數(shù)據(jù),待各工況轉(zhuǎn)速穩(wěn)定后,采集穩(wěn)定狀態(tài)下30s數(shù)據(jù),采樣頻率為100Hz,每個(gè)工況試驗(yàn)總時(shí)長(zhǎng)為45s,油潤(rùn)滑試驗(yàn)總時(shí)長(zhǎng)為89min,干摩擦試驗(yàn)總時(shí)長(zhǎng)為53min,其中預(yù)磨損時(shí)間均為5min。為保持潤(rùn)滑環(huán)境的一致性,進(jìn)行油潤(rùn)滑試驗(yàn)時(shí),每次試驗(yàn)后更換潤(rùn)滑油。進(jìn)行干摩擦試驗(yàn)時(shí),使用熱成像拍攝儀實(shí)時(shí)監(jiān)測(cè)摩擦副接觸溫度并進(jìn)行記錄,每組試驗(yàn)結(jié)束試驗(yàn)臺(tái)冷卻至常溫。每組進(jìn)行多次重復(fù)性試驗(yàn)驗(yàn)證試驗(yàn)可靠性。試驗(yàn)前后分別將環(huán)、塊用裝有無(wú)水乙醇的超聲波清洗機(jī)清洗15min,烘箱烘干8h。

摩擦系數(shù)為摩擦力和施加載荷之比,由式(3)計(jì)算:

式中,μ為摩擦系數(shù),F(xiàn)m為摩擦力(N),摩擦力和施加載荷由DAQsensor軟件進(jìn)行采集。試塊磨損量根據(jù)體積磨損率確定,計(jì)算方法為

式中,Ww為體積磨損率(mm3),V為試塊磨損體積(mm3),S為滑動(dòng)距離(m)。磨損體積根據(jù)國(guó)家標(biāo)準(zhǔn)GB/T12444-2006[23]進(jìn)行計(jì)算:

式中,b為磨痕平均寬度(mm)。

式中,t為試驗(yàn)時(shí)間(s)。

摩擦磨損試驗(yàn)結(jié)束后,采用EM-30AX掃描電子顯微鏡(SEM)對(duì)清洗后的巴氏合金試塊進(jìn)行表面形貌觀察,并使用VK-X1000形狀測(cè)量激光顯微系統(tǒng)拍攝試塊磨損后三維形貌[24]以進(jìn)行對(duì)比分析。

2、結(jié)果與分析

2.1油潤(rùn)滑摩擦磨損試驗(yàn)分析

2.1.1摩擦系數(shù)

根據(jù)多次試驗(yàn)結(jié)果,繪制油潤(rùn)滑、變載荷和轉(zhuǎn)速下45鋼-巴氏合金摩擦副的摩擦系數(shù)箱線圖,如圖3所示。同一轉(zhuǎn)速下,隨著載荷增加,45鋼摩擦副的摩擦系數(shù)先減小后保持穩(wěn)定,同一速度下的摩擦系數(shù)基本不變。這是由于載荷增大,摩擦表面粗糙峰接觸面積增加,接觸應(yīng)力減小,而巴氏合金中軟基體變形保持了一定的油膜強(qiáng)度,從而導(dǎo)致摩擦系數(shù)先減小后保持穩(wěn)定。同一載荷下,隨著轉(zhuǎn)速升高,摩擦系數(shù)逐漸降低,并在轉(zhuǎn)速達(dá)到810r/min時(shí),摩擦系數(shù)降至0.02后趨于穩(wěn)定。這是由于隨著轉(zhuǎn)速增加,摩擦副之間逐漸形成一定厚度的油膜,摩擦副實(shí)際接觸面積逐漸減少,流體動(dòng)壓潤(rùn)滑效應(yīng)凸顯,導(dǎo)致摩擦系數(shù)呈現(xiàn)上述規(guī)律。

相同工況下,TC4鈦合金-巴氏合金摩擦副的摩擦系數(shù)箱線圖如圖4所示。隨著載荷和轉(zhuǎn)速變化,TC4鈦合金摩擦副摩擦系數(shù)變化規(guī)律與45鋼摩擦副類似,不同之處在于前者摩擦系數(shù)波動(dòng)范圍更大且未保持穩(wěn)定。這是因?yàn)門(mén)C4鈦合金彈性模量較小,更容易發(fā)生彈性形變,且易形成氧化膜,氧化膜的磨損和形成過(guò)程實(shí)時(shí)變化,同時(shí)其導(dǎo)熱性相對(duì)較差,熱量傳遞較慢。從而影響摩擦副的接觸狀態(tài),導(dǎo)致兩者摩擦系數(shù)變化規(guī)律產(chǎn)生差異。

分別將45鋼摩擦副和TC4鈦合金摩擦副的平均摩擦系數(shù)匯總,如圖5所示。可以看出,45鋼摩擦副摩擦系數(shù)隨著線速度增大呈現(xiàn)“浴盆曲線”,但TC4鈦合金摩擦副呈現(xiàn)“錐形線”,后者摩擦系數(shù)下降更陡峭。此外,載荷在50N時(shí)45鋼摩擦副摩擦系數(shù)小于TC4鈦合金摩擦副,但載荷大于100N后,后者摩擦系數(shù)小于前者,特別是載荷為200N時(shí),后者平均摩擦系數(shù)比前者減小了94.9%。這是因?yàn)門(mén)C4鈦合金硬度較高,輕載情況下相比于45鋼在摩擦副接觸面位置產(chǎn)生更大的應(yīng)力集中,造成表面形貌損傷,因此輕載時(shí)TC4鈦合金摩擦副摩擦系數(shù)更大。而重載時(shí),兩者與巴氏合金中硬質(zhì)相接觸面積增加,而TC4鈦合金更能抵抗塑性變形,表面完整性更好,同時(shí)摩擦熱增加,TC4鈦合金摩擦副摩擦化學(xué)反應(yīng)更為活躍,氧化膜更穩(wěn)定,因此重載時(shí)TC4鈦合金摩擦副摩擦系數(shù)更小。

2.1.2表面形貌分析

為了進(jìn)一步揭示磨損機(jī)理,油潤(rùn)滑條件下2種摩擦副表面形貌的VK-X1000照片和SEM照片分別如圖6和圖7所示。結(jié)合圖6(a)和圖7(a)可知,由于潤(rùn)滑油的黏度較小,試驗(yàn)前期45鋼摩擦副黏著結(jié)點(diǎn)的強(qiáng)度小于材料強(qiáng)度,產(chǎn)生輕微黏著磨損。試驗(yàn)后期形成流體動(dòng)壓潤(rùn)滑,減小了摩擦副直接接觸磨損,使材料表面粗糙度降低,因此其表面較平整均勻,只有輕微劃痕和少量凹坑,其表面情況與摩擦系數(shù)和磨損量的試驗(yàn)結(jié)果相符合。

圖6(b)和圖7(b)所示為T(mén)C4鈦合金摩擦副表面形貌的微觀照片。與45鋼相比,TC4鈦合金表面存在較明顯的劃痕和凹坑,同時(shí)存在磨粒。這是由于TC4鈦合金硬度較高,試驗(yàn)中未形成流體動(dòng)壓潤(rùn)滑時(shí),摩擦副接觸面存在輕微硬質(zhì)相相磨,產(chǎn)生少量磨屑并形成輕微磨粒磨損,對(duì)摩擦副表面造成損傷,影響其摩擦系數(shù)和磨損量,與試驗(yàn)結(jié)果相對(duì)應(yīng)。

使用VK-X1000形狀測(cè)量激光顯微系統(tǒng)觀測(cè)45鋼和TC4鈦合金摩擦副的巴氏合金表面的三維照片,如圖8所示。可以看出,磨損后兩摩擦副表面粗糙度均增大,同時(shí)伴有劃傷,與圖6和圖7顯示的結(jié)果相對(duì)應(yīng)。同時(shí),TC4鈦合金摩擦副的磨痕深度和寬度相比于45鋼摩擦副均有增加,與磨損量測(cè)試結(jié)果相符合。

2.2干摩擦摩擦磨損試驗(yàn)分析

2.2.1摩擦系數(shù)

根據(jù)多次試驗(yàn)結(jié)果,繪制干摩擦、變載荷和轉(zhuǎn)速下45鋼-巴氏合金摩擦副的摩擦系數(shù)箱線圖,如圖9所示。同一轉(zhuǎn)速下,隨著載荷增加,45鋼摩擦副的直接接觸導(dǎo)致其摩擦系數(shù)較大,但摩擦系數(shù)整體變化趨勢(shì)與油潤(rùn)滑條件時(shí)較為一致。這是由于摩擦副持續(xù)高溫摩擦,試塊表面出現(xiàn)顆粒狀磨屑,減小粗糙峰直接接觸,形成固體潤(rùn)滑效果,同時(shí)增大散熱空間,減小熱量累積,從而導(dǎo)致摩擦系數(shù)降低。同一載荷下,隨著轉(zhuǎn)速的升高,摩擦系數(shù)呈上升趨勢(shì),這是由于摩擦熱累積,摩擦副接觸溫度逐漸增加,摩擦副表面形貌被破壞,粗糙度增加,導(dǎo)致摩擦系數(shù)呈現(xiàn)上述規(guī)律。

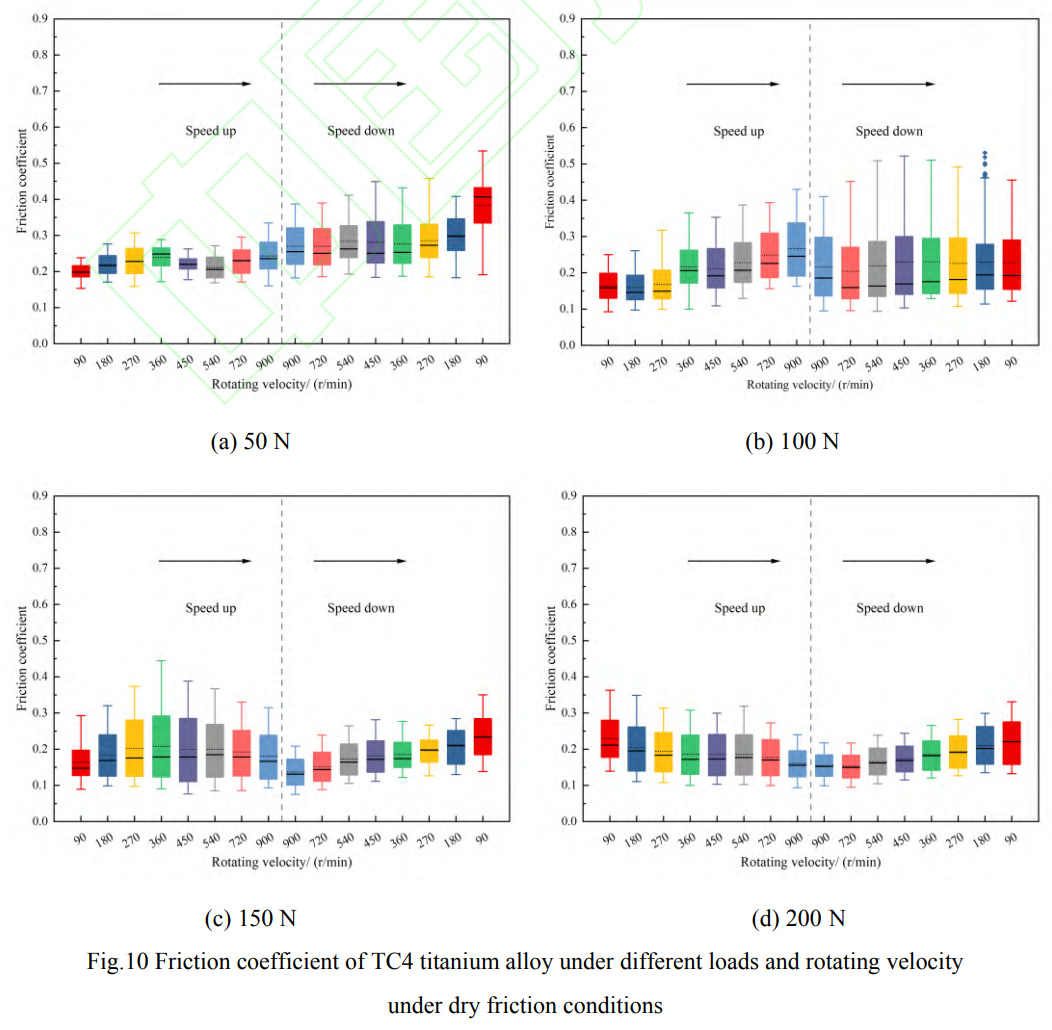

相同工況下,TC4鈦合金-巴氏合金摩擦副的摩擦系數(shù)箱線圖如圖10所示。隨著載荷和轉(zhuǎn)速變化,TC4鈦合金摩擦副摩擦系數(shù)變化規(guī)律與45鋼摩擦副類似,不同之處在于前者摩擦系數(shù)變化范圍更小且更穩(wěn)定。這是因?yàn)殡S著摩擦熱的產(chǎn)生,接觸面溫度升高,促進(jìn)前者氧化層的形成,減少了金屬間的直接接觸,而TC4鈦合金的熱穩(wěn)定性又比較好,硬度高,塑性變形較小,因此摩擦系數(shù)變化趨勢(shì)較平緩。

分別將45鋼摩擦副和TC4鈦合金摩擦副的平均摩擦系數(shù)匯總,如圖11所示。可以看出,45鋼摩擦副摩擦系數(shù)隨載荷和線速度增加變化更為劇烈,而TC4鈦合金摩擦副更為穩(wěn)定。此外,載荷在100N以下時(shí),TC4鈦合金摩擦副摩擦系數(shù)小于45鋼,但載荷大于150N時(shí),后者摩擦系數(shù)小于前者。這是因?yàn)檩p載時(shí)TC4鈦合金摩擦化學(xué)反應(yīng)不活躍,形成的氧化膜完整性較高,同時(shí)其硬度較大,塑性變形較小,保證了摩擦接觸面的表面平整度,因此TC4鈦合金摩擦副摩擦系數(shù)更小。而重載時(shí)摩擦熱大量累積,45鋼摩擦副持續(xù)高溫運(yùn)行,產(chǎn)生了黑色粉末狀磨屑,形成固體潤(rùn)滑效果,減小了摩擦副間的直接接觸,因此重載時(shí)TC4鈦合金摩擦副摩擦系數(shù)更大。

2.2.2表面形貌分析

為了進(jìn)一步揭示磨損機(jī)理,干摩擦條件下2種摩擦副的VK-X1000表面形貌照片和SEM表面形貌照片如圖12和圖13所示。結(jié)合圖12(a)和圖13(a)可知,45鋼摩擦副表面存在較明顯的犁溝狀劃痕和大片剝落,這是由于干摩擦?xí)r摩擦副直接接觸,材料累積大量熱量,加劇了粗糙峰接觸產(chǎn)生的黏著磨損。隨著環(huán)塊的相對(duì)轉(zhuǎn)動(dòng),黏著結(jié)點(diǎn)的強(qiáng)度和面積均增大,發(fā)生膠合磨損,導(dǎo)致大片材料撕裂剝落,使得表面粗糙度急劇增加,同時(shí)少量磨粒隨機(jī)附著在摩擦副兩表面,產(chǎn)生大量犁溝狀劃痕,導(dǎo)致摩擦副摩擦系數(shù)升高,磨損量增大。

圖12(b)和圖13(b)所示為T(mén)C4鈦合金摩擦副表面形貌的SEM照片,與45鋼相比,TC4鈦合金表面犁溝狀劃痕和剝落更為明顯,這是由于TC4鈦合金的硬度和強(qiáng)度較高,巴氏合金表面的疲勞損傷更為嚴(yán)重,而其彈性模量較低,抗彈性變形較差,表面平整度較差,產(chǎn)生的摩擦熱效應(yīng)更為顯著,黏著磨損和磨粒磨損更嚴(yán)重。

使用VK-X1000形狀測(cè)量激光顯微系統(tǒng)觀測(cè)45鋼和TC4鈦合金摩擦副的巴氏合金表面形貌的三維照片,如圖14所示。可以看出,磨損后兩摩擦副的巴氏合金表面粗糙度急劇增加,伴有明顯犁溝劃痕,同時(shí)伴有磨屑堆積,與圖11和圖12顯示的結(jié)果相對(duì)應(yīng)。同時(shí)TC4鈦合金摩擦副的磨痕深度和寬度相比于45鋼均有增加,與磨損量測(cè)試結(jié)果相符合。

2.3體積磨損率

根據(jù)多次試驗(yàn)結(jié)果,油潤(rùn)滑和干摩擦條件下的45鋼和TC4鈦合金摩擦副中巴氏合金試塊的平均體積磨損率如圖15所示。油潤(rùn)滑條件下,45鋼摩擦副的體積磨損率遠(yuǎn)小于TC4鈦合金摩擦副,45鋼-巴氏合金的體積磨損率為72.57mm3/(N·m),TC4鈦合金-巴氏合金的體積磨損率為994.90mm3/(N·m)。干摩擦條件下,45鋼摩擦副的體積磨損率小于TC4鈦合金摩擦副,45鋼-巴氏合金的體積磨損率為753.62mm3/(N·m),TC4鈦合金-巴氏合金的體積磨損率為2884.26mm3/(N·m)。這是由于油潤(rùn)滑時(shí),TC4鈦合金初始摩擦系數(shù)較大,干摩擦?xí)r,TC4鈦合金黏著磨損更為劇烈。因此整體而言,相同工況下,TC4鈦合金相比45鋼磨損情況更加劇烈。

綜上所述,相比于現(xiàn)有油潤(rùn)滑軸承的45鋼-巴氏合金摩擦副,在油潤(rùn)滑及輕載條件下,新型軸承的TC4鈦合金-巴氏合金摩擦副摩擦學(xué)性能相近,表面形貌較為平整,粗糙度相對(duì)較小,在重載時(shí)后者摩擦學(xué)性能更為優(yōu)異,但累積磨損量較大;在干摩擦及輕載時(shí),TC4鈦合金-巴氏合金摩擦副摩擦學(xué)性能更為優(yōu)異,但在重載時(shí)摩擦系數(shù)相對(duì)較大,磨損量隨之增加,表面形貌遭到破壞。因此當(dāng)處于油潤(rùn)滑環(huán)境下工作時(shí),TC4鈦合金-巴氏合金新型軸承基本可以替代45鋼-巴氏合金軸承。但當(dāng)處于干摩擦或者極端低速重載時(shí),需要對(duì)TC4鈦合金進(jìn)行表面處理,根據(jù)實(shí)際工況選擇表面合金化[25]、表面涂層[26]和表面改性[27]等技術(shù)提高摩擦副摩擦和磨損性能。

3、結(jié)論

本文中選取了TC4鈦合金和45鋼2種材料與巴氏合金進(jìn)行摩擦磨損試驗(yàn),研究了它們?cè)谟蜐?rùn)滑和干摩擦條件下不同工況的摩擦學(xué)性能,主要結(jié)論如下:

a.摩擦系數(shù):油潤(rùn)滑條件下,在載荷為50N時(shí),45鋼摩擦副摩擦系數(shù)小于TC4鈦合金摩擦副;載荷≥100N時(shí),TC4鈦合金摩擦副摩擦系數(shù)更小。干摩擦條件下,在載荷≤100N時(shí),TC4鈦合金摩擦副摩擦系數(shù)小于45鋼摩擦副;載荷≥150N時(shí),45鋼摩擦副摩擦系數(shù)更小。

b.體積磨損率:相同工況下,TC4鈦合金-巴氏合金摩擦副的體積磨損率明顯大于45鋼-巴氏合金,油潤(rùn)滑時(shí)前者是后者的13.7倍,干摩擦?xí)r為3.8倍。

c.表面形貌:油潤(rùn)滑條件下,45鋼和TC4鈦合金摩擦副的表面均較為平整,存在輕微劃痕和凹坑,產(chǎn)生輕微黏著磨損和磨粒磨損。干摩擦條件下,45鋼和TC4鈦合金摩擦副的表面均存在明顯的犁溝狀劃痕和大片剝落,黏著磨損和磨粒磨損較為嚴(yán)重。

d.對(duì)于TC4鈦合金-巴氏合金新型軸承,油潤(rùn)滑環(huán)境工作時(shí)基本可以替代45鋼-巴氏合金軸承,但在干摩擦或低速重載的極端工況時(shí),仍須對(duì)TC4鈦合金進(jìn)行表面處理,用以提高摩擦副摩擦和磨損性能。

參考文獻(xiàn)

[1] Chen Zhen, Zhou Di, Enrizo Z, et al. Adaptive transfer learning for multimode process monitoring and unsupervised anomaly detection in steam turbines[J]. Reliability Engineering & System Safety, 2023, 234: 109162. doi:10.1016/j.ress.2023.109162.

[2] Huang Zhen, He Xikou, Chen Kun, et al. Solidification and segregation characteristics of Ni-based superalloy C700R-1 for ultra-supercritical steam turbine rotor[J]. Journal of Alloys and Compounds, 2022, 912: 165107. doi:10.1016/j.jallcom.2022.165107.

[3] Zhang Qiang, Zhang Chuang, Meng Haoran, et al. Research on efficiency transformation of steam turbine and its application[J]. Metallurgical Equipment Management and Maintenance, 2024, 42(3): 44-46, 49(in Chinese)

[張強(qiáng), 張闖, 孟浩然, 等. 汽輪機(jī)高效化改造研究與應(yīng)用[J]. 冶金設(shè)備管理與維修, 2024, 42(3): 44-46, 49].

[4] Li Jingsong, Song Dening, Li Peiyao, et al. Piecewise decoupling tool orientation re-scheduling for four-axis reciprocal toolpaths of blades based on S-θ plane with monotonicity constraint[J]. Machines, 2022, 10(953): 953. doi:10.3390/machines10100953.

[5] Shibaev T L. A Review of Trends in Development of Cogeneration Steam Turbine Units[J]. Thermal Engineering, 2020, 67(12): 903-908. doi:10.1134/S0040601520120071.

[6] Shi Jinyuan, Li Jun, Liu Xia, et al. Research progress and prospect of large capacity steam turbine technology in China[J]. Journal of Chinese Society of Power Engineering, 2022, 42(6): 498-506(in Chinese)

[史進(jìn)淵, 李 軍, 劉霞, 等. 我國(guó)大型汽輪機(jī)技術(shù)研究進(jìn)展與展望[J]. 動(dòng)力工程學(xué)報(bào), 2022, 42(6): 498-506].

[7] Guo Shirui, Yu Junhao, Cui Lujun, et al. Effect of total heat input on coaxiality of rotor shaft in laser cladding[J]. Materials Testing, 2024, 66(2): 166-178. doi:10.1515/mt-2023-0152.

[8] Go OzekiCA, Toshimitsu Yokobori Jr., Daisuke Kobayashi. Effect of cyclic overload on deformation, crack growth behavior and crack initiation/growth lives of a C(T) specimen for 12Cr steel under creep-fatigue condition[J]. Materials at High Temperatures, 2024, 41(2): 1-9. doi: 10.1080/09603409.2024.2305495.

[9] Niu Libin, Okano K, Izumi S, et al. Effect of chloride and sulfate ions on crevice corrosion behavior of low_pressure steam turbine materials[J]. Corrosion Science, 2018, 132: 284-292. doi:10.1016/j.corsci.2017.12.017.

[10] Song Y, Wang B, Mhd N H. Studies and analysis of effect of foreign particles on the parts of steam turbine[J]. International Journal of Fluid Engineering, 2019, 11(2): 101-120. doi: US20120005143 A1.

[11] Xu Yiren, Zhu Tianyi, Li Yongjian, et al. Wear behavior of cobalt-based alloy brush bristles and chromium carbide coating under high line speed[J]. Tribology, 2022, 42(6): 1216-1225(in Chinese)

[徐乙人, 祝天一, 李永健, 等. 鈷基合金刷絲與碳化鉻涂層高線速度磨損行為研究[J]. 摩擦學(xué)學(xué)報(bào), 2022, 42(6): 1216– 1225].

[12] Takashi Nakano, Yuichiro Waki, Kazuhiko Yamashita, et al. Development of thrust and journal bearings with high specific load for next generation steam turbine[J]. Challenges of Power Engineering and Environment, 2007, 350-355. doi:10.1007/978-3-540-76694-0_63.

[13] Chen Xuepeng, Zhang Lingfeng, Xiong Yi, et al. Effect of laser shock peening on microstructure and properties of laser additive manufactured TC4 titanium alloy[J]. Chinese Journal of Lasers, 2022, 49(16): 161-169(in Chinese)

[陳雪鵬, 張凌峰, 熊毅, 等. 激光沖擊強(qiáng)化對(duì)激光增材制造TC4鈦合金組織和性能的影響[J]. 中國(guó)激光, 2022, 49(16): 161-169].

[14] Ran Chun, Zhou Qiang, Chen Pengwan, et al. Comparative experimental study of the dynamic properties and adiabatic shear susceptibility of titanium alloys[J]. European Journal of Mechanics, A/Solids, 2021, 85: 104137. doi:10.1016/j.euromechsol.2020.104137.

[15] Li Chang, Ren Weining, Yang Jian, et al. Microstructure evolution of TC4 titanium alloy β heat treatment[J]. Hot Working Technology, 2024, 53(10): 151-154(in Chinese)

[李昌, 任偉寧, 楊健, 等.TC4鈦合金β熱 處理的顯微組織演變[J]. 熱加工工藝, 2024, 53(10): 151-154].

[16] Liu Ming, Liu Zhang, Wang Jie, et al. Comparative study on passive film formation mechanism of cast and PBF-LB/M-TC4 in simulated physiological solution[J]. Materials, 2024, 17(11): 2583. doi:10.3390/ma17112583.

相關(guān)鏈接