鈦及鈦合金具有良好的綜合性能,在航空航天、海洋船舶和汽車等高端制造領域具有重要應用。因其優異的比強度、耐腐蝕性和高溫性能等特點,在金屬材料王國中被稱為 “全能金屬”,是繼鐵、鋁之后極具發展前景的 “第三金屬”“戰略金屬”[1]。然而,由于鈦合金具有熔點高、反應活性強等特性,其熔煉工藝、鑄型材料、鑄造工藝等與傳統金屬的鑄造有很大差異。因此,鈦合金鑄造技術的研究在提升鑄件質量等方面具有重大意義。

近年來,隨著鈦合金鑄造技術的持續進步,熔模精密鑄造、石墨型鑄造、砂型鑄造及快速近凈成型、反重力可控充型等工藝得到不斷改進與發展,顯著促進了鈦合金鑄造領域的研究進展 [2]。其中,熔模鑄造作為材料近凈成形技術,對制造復雜結構、尺寸高精度的鑄件意義重大。該技術特別適用于高化學活性、高熔煉溫度的金屬材料,在相關領域發揮著不可替代的作用 [3-4]。而鈦合金石墨型鑄造,憑借鑄型設計與制備靈活、生產周期短等特性,適合大尺寸鈦合金鑄件的生產,且能確保鑄件具備優良的表面質量 [5]。砂型鑄造是在工業生產當中最常用的鑄造方式,造型材料廉價,鑄型制造簡便,適合于制備大型厚壁鑄件 [6]。快速鑄造技術是將快速成型與傳統鑄造技術有效結合,且不需要制作模具,具有快速高效的特點,極大地提高了生產效率,縮短了生產周期,降低了生產成本 [7]。但由于鈦合金的特性,對型砂材料的選用和砂型的制備均有特殊要求,因此將砂型鑄造、快速鑄造技術應用于鈦合金鑄件的生產也極具挑戰。反重力鑄造是先進的熱加工工藝之一,其生產的鑄件具有尺寸精確、成品率高、力學性能好和內部質量高的特點,且反重力鑄造生產效率高、易于實現生產過程的機械化和自動化 [8]。由于鈦合金需要真空熔煉,且熔煉設備有特殊要求,所以鈦合金反重力鑄造對設備的要求也極為嚴苛。綜上所述,各種鑄造方法具有各自的優點和適用范圍,選擇合適的鑄造工藝對于提升鈦合金鑄件的質量和生產效率具有重要意義。

經過多年的發展,鈦合金鑄造模擬仿真技術已在鑄件產品和工藝研究中得到廣泛應用,為鑄造企業的技術升級和創新注入了新的活力。鑄造模擬可以高效設計和優化鑄造工藝,直觀呈現鑄造過程及預測缺陷形成,在很大程度上減少了傳統工藝方案制定中的不確定性,為鑄造工藝的設計提供了重要支持。熱等靜壓與熱處理也是提升鈦合金組織結構及性能至關重要的技術手段。熱等靜壓能夠顯著增強鈦合金的致密性,優化其微觀結構;而熱處理則通過不同的工藝方法,精確調控鈦合金的微觀組織和性能。這兩種技術的協同作用能夠進一步提升鈦合金的綜合性能,使其在航空航天和生物醫學等領域展現出廣泛的應用前景。

本文綜述了鈦合金鑄造近年來的主要研究進展,重點介紹了不同鑄造工藝的優勢和局限,探討了鈦合金鑄造的研究前沿與面臨的挑戰,并對未來研究方向進行了展望。

1、鑄造鈦合金分類及應用

目前國內外應用的鑄造鈦和鈦合金均是沿用變形鈦和鈦合金的成分。鑄造鈦合金按相的組成可分為 α 鈦合金、近 α 鈦合金、α+β 鈦合金和 β 鈦合金。按合金強度與應用情況可分為中溫中強合金、高強合金、高溫合金、低溫合金、耐腐蝕合金及特殊用途合金等 [9]。

α 鈦合金包括工業純鈦和 β 穩定元素含量小于 0.07%(質量分數)的合金,是一種密排六方晶格結構的合金,牌號用 TA 表示。通過添加少量鋁、硼等 α 穩定元素來增強強度和高溫性能,具有密度小、蠕變抗力較強及較高的抗氧化性等特點,其室溫強度低于 β 鈦合金和 α+β 鈦合金但具有優異的高溫強度(500~600℃)。近 α 型鈦合金為在 α 相的基礎上加入少量 β 穩定元素,增強了高溫強度和塑性,同時改善了熱加工性能,具備優異的抗氧化性和較低的蠕變速率,是高溫動態部件的重要選擇。近 α 型鈦合金可分為兩類:①含低鋁及少量 β 穩定元素的鈦合金,如 TA18(Ti-3Al-2.5V);②含高 Al 及少量 β 穩定元素的鈦合金,如 TA15(Ti-6.5Al-2Zr-1Mo-1V)等,主要合金化元素是 Al,其次是中性元素錫(Sn)和鋯(Zr),同時含有鉬(Mo)當量不超過 2.5% 的 β 穩定元素。

隨著飛行器對耐高溫性能需求的不斷提升,生產能夠耐受 550℃以上溫度的大型復雜鑄件的高溫鈦合金變得至關重要。目前,國內外已經發展了 Ti-Al-Sn-Zr-Mo-Si 系耐高溫鈦合金,如英國的 IMI 829 和 IMI 834、俄羅斯的 BT25 和 BT36、美國的 Ti-6242S 和 Ti1100,以及中國的 Ti55、Ti60 和 Ti65 等 [10-12]。而 ZTA5 鈦合金作為中等強度 α 型鑄造鈦合金,具有良好的焊接性能及耐蝕性能,是海洋環境下理想的結構材料,被廣泛應用于船舶領域的各類機械部件中 [13]。

α+β 鈦合金又稱兩相鈦合金,牌號用 TC 表示。鋁當量一般控制在 8% 以下,為獲得足夠數量的 β 相,從而改善鈦合金的壓力加工性和熱處理強化性,β 穩定元素的添加量為 2%~10%(質量分數)。大量密排六方晶格的 α 相是其良好高溫特性、低溫特性和可焊性的保證,而一定量的 β 相則是合金具有良好工藝塑性和可熱處理性的保證。兩相鈦合金在強度和塑性方面優于近 α 鈦合金,而耐熱性一般不如全 α 型鈦合金,時效強化效果大多只能保持到 450℃,通常在中溫范圍內使用。其中 ZTC4(Ti-6Al-4V)是應用最為廣泛也是最早生產的鈦合金之一,具有優異的綜合性能和加工性能,能進行固溶時效強化,在航空工業中用于機匣、發動機壓氣機盤及葉片等的鑄造或其他工藝 [9]。

β 型鈦合金組織以體心立方晶格結構的 β 相為主。按穩定狀態組織類型分類,β 鈦合金可分為亞穩型 β 鈦合金和穩定型 β 鈦合金。β 型鈦合金從 20 世紀 50 年代開始發展,具有較高的強度 / 質量比,且大橫截面的鈦合金零件具有非常優異的強度、韌性和抗疲勞強度,擁有良好的冷熱成形性,在航空航天領域得到廣泛應用。

高強度結構鈦合金一般是指抗拉強度在 1000 MPa 以上的鈦合金 [14]。高強度鈦合金主要有穩定型鈦合金、亞穩型鈦合金和近 β 型鈦合金。其中 Ti-15-3、Ti-10-2-3、Ti6-22-22S、Beta-C、β-21S、BT-35 等已成為主要的高強度鑄造鈦合金,在鑄件方面具有應用價值 [15]。高強度鈦合金鑄件在航空航天及軍事領域上的應用,主要是利用其優異的綜合力學性能。輕質高強度鈦合金在武器及軍事領域的應用也使武器趨于輕型化,如 F-22 阻攔鉤的整流罩(Ti-6242),B-1B 轟炸機上的多個 Ti-15V-3Al-3Sn 合金鑄件 [16] 等,及波音 777 的輔助動力設備充氣導管(Ti-15-3)[17]。另外,高強度鈦合金鑄件在民用和醫用方面也得到了廣泛應用,如精鑄高爾夫球頭(Ti-15-3)[18]、人工關節 [19] 等。

2、鈦合金鑄造方法

由于鈦的高化學活性,其在熔融狀態下與空氣中的氫、氧、氮發生劇烈化學反應,且與常用的耐火材料均可發生化學反應。因此,相較于傳統合金鑄造工藝,可用于鈦合金鑄造的工藝較為有限。目前,最常用的鑄造工藝有熔模鑄造和石墨型鑄造。與此同時,部分公司或研究單位也開展了鈦合金砂型鑄造、金屬型鑄造等研究和生產。

2.1 熔模鑄造

熔模鑄造又稱失蠟鑄造,是一種采用可熔性一次模料制得型殼的澆注鑄件方法。采用該工藝大大減少了鈦合金鑄件的機械加工,降低了成本,可鑄造出形狀復雜、尺寸精細和表面粗糙度低的鑄件。熔模精密鑄造尺寸精度可達 CT4~6 級,表面粗糙度通常在 Ra3.2~6.3 之間;由于生產的鑄件尺寸精度高,減少了后續加工需求,從而提高了金屬材料的利用率。鈦合金熔模鑄造工藝主要應用于航空航天領域復雜薄壁鑄件的制備。目前,航空航天工業中用的鈦合金鑄件 98% 以上都是熔模精密鑄造的 [20]。

鈦合金熔模精密鑄造工藝,即在蠟模組表面上涂覆由耐火粉與有機或無機黏結劑組成的漿料,然后撒一層耐火材料,重復多次直至形成一定厚度的型殼,然后經過型殼的干燥、脫蠟、焙燒后澆注鈦合金,并對脫殼后的鈦鑄件進行一定的清理、檢驗以及必要的熱處理 [21]。

由于熔融狀態下的鈦具有極高的化學活性,幾乎可以與所有常用的耐火材料發生反應,從而污染鑄件表面形成氧化層。因此,鈦合金熔模精密鑄造用型殼面層材料的選擇成為提升鈦合金鑄件質量的關鍵。其中,氧化物陶瓷材料是目前國內外普遍選用的面層用耐火材料。經過多年的研究與發展,常用的氧化物面層材料主要有 Al?O?、CaO、ZrO?、Y?O?和 ThO?,其與熔融鈦合金反應的能力依次減弱 [22-23]。ThO?耐火度高,強度好,對液鈦穩定性好,但由于它具有放射性,目前已基本被淘汰。目前主要采用 Y?O?、ZrO?、CaO 等作為面層型殼材料 [24]。Richerson 等 [25] 通過在 Y?O?中混入少量稀土氧化物成功制備了陶瓷坩鍋和鑄型。LaSalle 等 [26] 采用 CaCO?碳酸鈣預制涂料漿制備 CaO 面層涂料,并制備型殼成功澆注了渦輪增壓器的轉子。

隨著航空、航天工業的發展,對裝備的載荷、強度、剛性等要求越來越高,鈦合金鑄件向功能化、整體化、輕量化、大型化和近凈成形方向發展。大型復雜薄壁鈦合金精密鑄造技術是當今世界軍用與民用航空領域的尖端技術 [27]。

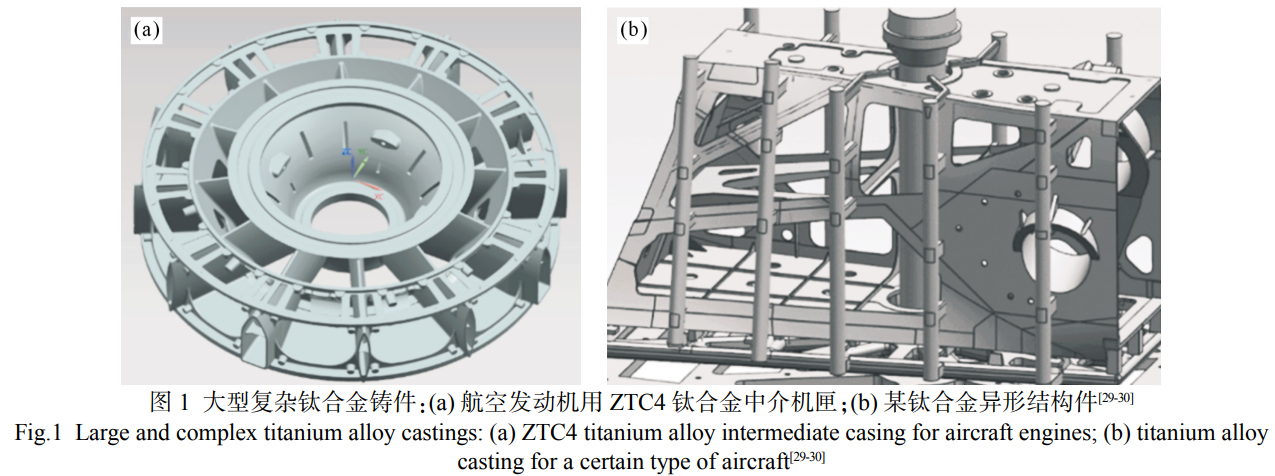

南海等 [28] 結合熱等靜壓和熔模精密鑄造成型技術,成功研制出一種 ZTC4 鈦合金精鑄件,攻克了大型復雜薄壁類鑄件研制的一些關鍵技術難題。該項研究填補了國內航空研究在這一領域的空白,使大型復雜薄壁類鑄件的單件鑄造水平接近國外先進水平。郄喜望等 [29] 以工程應用的大型復雜結構 ZTC4 鈦合金鑄件(圖 1a)為研究對象,采用熔模鑄造制備了大型復雜 ZTC4 鈦合金中介機匣,并開展了鑄件組織與性能均勻性的評估。該鑄件尺寸為 Φ1200 mm×280 mm,最小壁厚為 3~5 mm,質量為 140 kg。研究結果表明,隨鑄件壁厚尺寸的增大,β 晶粒尺寸和 α 片層間距成近線性增加的趨勢;鑄件壁厚尺寸增加,宏觀硬度和顯微硬度呈近線性下降的趨勢。

大型復雜鈦合金鑄件的變形和尺寸精度控制也引起了研究者的重視。冉興等 [30] 結合大型復雜異形結構鑄件離心鑄造生產(圖 1b),對質量影響因素進行全面分析,獲得制模、制殼、熔鑄等關鍵工藝過程對鑄件質量的影響規律。通過合理的制模參數、蠟模防變形措施和螺桿外貼式緊固矯形工藝,確保了某大型鈦合金異形結構鑄件的尺寸精度;并且采用鑄件真空蠕變熱矯形工藝對鑄件尺寸進行控制,鑄件經劃線檢查和三坐標擬合檢查后,曲面的尺寸偏差能控制在 1.5 mm 左右。因此,合理的制模參數及蠟模防變形措施,以及采用熱矯形對鑄件尺寸進行控制,是控制大型復雜鈦合金鑄件精密鑄造尺寸精度和應對其尺寸變形的重要方法。

劉云超等 [31] 為控制蠟模的尺寸精度,設計并制造了防變形工裝和檢測工裝。在蠟模制備過程中,嚴格控制環境溫度并規范操作,確保在蠟模修整和組裝過程中不發生變形。修整后的蠟模通過激光三維掃描檢測,尺寸精度達為 ±0.3 mm,如圖 2。

由于鈦合金高溫下化學活性極強,易與模殼材料或型芯材料反應生成氧化層。隨鑄件局部位置冷卻速度的差異,氧化層厚度也存在較大差異。因此,高惰性耐火材料和耐火黏結劑的開發,以及型殼的制備工藝,仍有繼續提升的空間。另外,針對熔模鑄造鑄件復雜和高精度的特點,對無損檢測手段也提出了更高的要求;而在線監測模式也可以盡早發現鑄件缺陷,減少不必要的浪費。

2.2 石墨型鑄造

與熔模鑄造、砂型鑄造相比,石墨型鑄造使用的石墨鑄型,具有高溫穩定性好、抗變形能力強、分型方式多樣、鑄型型腔尺寸精度高、制作周期短等優點,因此石墨型鑄造工藝在鈦合金鑄造生產中被廣泛采用,尤其適用于大尺寸鈦合金鑄件的生產 [32-33]。因為石墨型可以采用拼接的方法制備鑄型和型芯,突破了大尺寸鑄件采用熔模鑄造工藝時對涂掛、脫蠟、焙燒設備的要求。由于石墨材料具有較高的導熱系數和熱容量,加快了鑄件的冷卻速度,促進晶粒組織的細化,使鈦合金鑄件的力學性能得到有效提高。但同時也導致采用石墨鑄型澆注制備形狀復雜的薄壁鈦合金鑄件時,鈦液凝固過快,排氣、充型困難,鑄件內部容易出現縮孔、縮松等鑄造缺陷,甚至出現充型不完整現象。

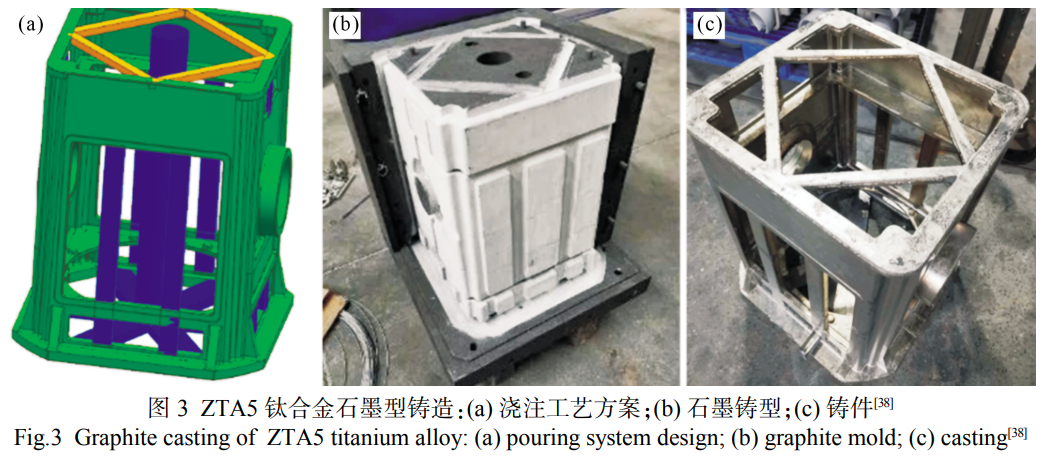

范世璽等 [34] 通過石墨型鑄造工藝制備了 Ti321 合金軸箱鑄件,輪廓尺寸為 900 mm×350 mm×450 mm,該鑄件結構較為復雜,但總體質量較輕,約為 69 kg。張洋等 [35] 選用石墨陶瓷復合鑄型生產的鈦合金鑄件尺寸精度高,流道等非加工部位與理論模型偏差在 ±0.2 mm,有效減少流道的表面冷隔、流痕、裂紋等缺陷,提高了鑄件在非加工區域的質量。胡光等 [36] 采用機加工石墨型鑄造工藝,鑄造了某船舶用薄壁 TA5 鈦合金結構件,鑄件的化學成分、力學性能及尺寸精度均滿足使用要求。中國航發北京航空材料研究院 [37] 基于人造石墨材料的優異性能結合石墨表面涂層技術,制備了一種適用于鈦合金鑄造用的石墨基型芯。該型芯原材料來源廣,成本低,制作工藝簡單,無需要模具制備,生產周期短,型芯成品率高,尺寸精度高。付景宇等 [38] 采用機加工石墨型鑄造工藝研制了方形框架結構 ZTA5 鈦合金底座鑄件,尺寸為 550 mm×550 mm×650 mm,平均壁厚 5 mm(圖 3)。通過 ProCAST 軟件進行鑄造過程數值模擬,改進了鑄造工藝設計方案,實現了 ZTA5 鈦合金薄壁復雜框形底座鑄件的完整成形。為保障鑄件的完整成形,在石墨鑄型頂部設計較多的排氣孔,保證澆注過程中產生的氣體能及時排出;并且石墨鑄型組裝前安排真空除氣,以去除石墨中殘留的氣體雜質,澆注時控制真空自耗凝殼爐的真空度保持在 3 Pa 以下。

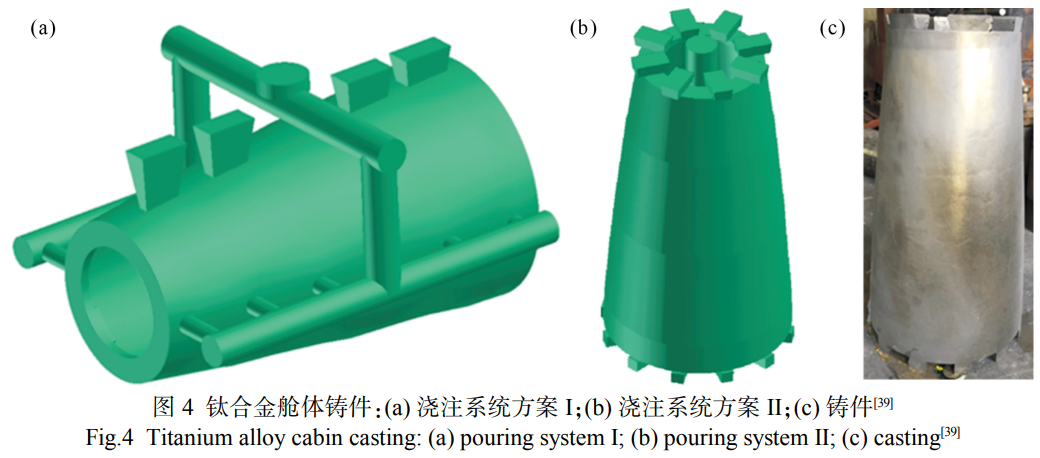

范李鵬等 [39] 針對大型復雜圓臺型鈦合金鑄件結構特點(高度為 756 mm,最大直徑為 440 mm,最小直徑為 296 mm,內部壁厚為 1.5~2 mm 的變壁厚結構),設計了 2 種鑄造工藝,并結合模擬仿真對鑄造工藝進行優化,最終選擇充型更為平穩的直立底注式工藝,并采用石墨型鑄造工藝進行了生產驗證,制備了品質滿足要求的鑄件,見圖 4。

石墨型鑄造具有很大的靈活性,是不可或缺的鈦合金鑄造工藝。但石墨型和石墨芯的潰散性較差,難以清除,尤其是對于封閉型腔結構的鑄件。且對于復雜內腔結構,需要對石墨芯進行分塊加工和裝配,不具備成本優勢,尺寸精度也較難保證。因此,用 3D 打印砂芯替代石墨型鑄造中的型芯,具有很好的應用前景,同時也面臨一定的挑戰。

2.3 砂型鑄造

鈦合金砂型鑄造以水玻璃砂、鋯英砂、鎂橄欖石砂、鋁礬土等為鑄型材料,結合硅溶膠、鋯溶膠等黏結劑,同時在耐火材料中添加不同的輔助材料,以提高砂型質量,使鈦合金砂型鑄造快速發展 [40]。鋯砂熔點高,具備良好的流動性和相對較高的電導率,是常用的鈦合金砂型鑄造耐火材料之一,通常采用優質鋯砂配合優異性能的無機黏結劑作為造型材料來發展鈦合金砂型鑄造,極大地促進了砂型鑄造在鈦合金鑄造領域中的應用和推廣。國外研究發現 [41-43],以水玻璃作為黏結劑的鋯砂砂型,具有較高的高溫強度與良好的潰散性,不僅能夠承受高溫熔融鈦的沖擊作用,而且鈦液與砂型間界面反應較弱,得到的鑄件表面界面反應層較薄,是一種比較好的鈦合金砂型鑄造方法。研究還發現,增加鋯砂中二氧化鋯的含量,能大幅減低鈦鑄件表面的污染。Mcdeavitt 等 [44] 選用鋯砂和橄欖石砂作為耐火材料,以膨潤土為黏結劑,采用搗實特種砂型工藝,成功制備出砂型并澆注得到表面質量良好無明顯缺陷的鈦合金鑄件。

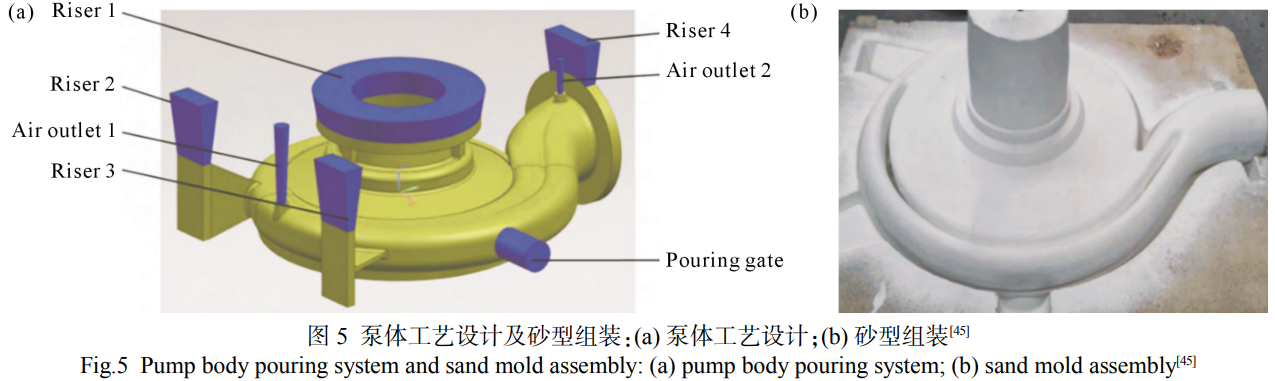

肖強偉等 [45] 選用耐火度較高的鋁礬土混合物為造型材料,采用硅溶膠黏結劑制備砂型和砂芯,并對型腔表面涂覆氧化釔涂料,制備了大型鈦合金泵體(圖 5)。其鑄件輪廓尺寸為 1200 mm×660 mm×390 mm,最小壁厚為 8 mm,質量為 115 kg。研制出的鑄件,內部和表面質量良好,尺寸精度滿足使用要求,表面粗糙度可達到 6.3 μm。王濤亮等 [46] 以莫來石為主要造型材料、用惰性材料制造面層制備復合砂型,澆注得到合格的鈦合金殼體鑄件。經成本核實和對比分析,采用砂型鑄造工藝,能夠顯著降低鈦合金的鑄造成本,縮短生產周期。與機加石墨型相比,砂型鑄造的生產成本降低了近 1/2。溧陽市新力機械鑄造有限公司 [47] 以硅酸鋯為原料,利用其化學性質穩定,耐高溫,在其表面滲透噴涂一層氧化釔,彌補了傳統熔融鈦因具有很高的化學活性,鑄造成形時極易與鋯鑄型材料發生界面反應的缺陷,具有較佳的機械性能。北京百慕航材高科技有限公司 [48] 采用不同顆粒度的鋁礬土粉料作為砂芯的基體材料,有利于大型薄壁砂芯原坯的成型,大型薄壁砂芯在烘烤和焙燒過程中均填埋于耐火粉料中,并設計合理的焙燒工藝參數,有效預防了砂芯的變形開裂的不良情況。

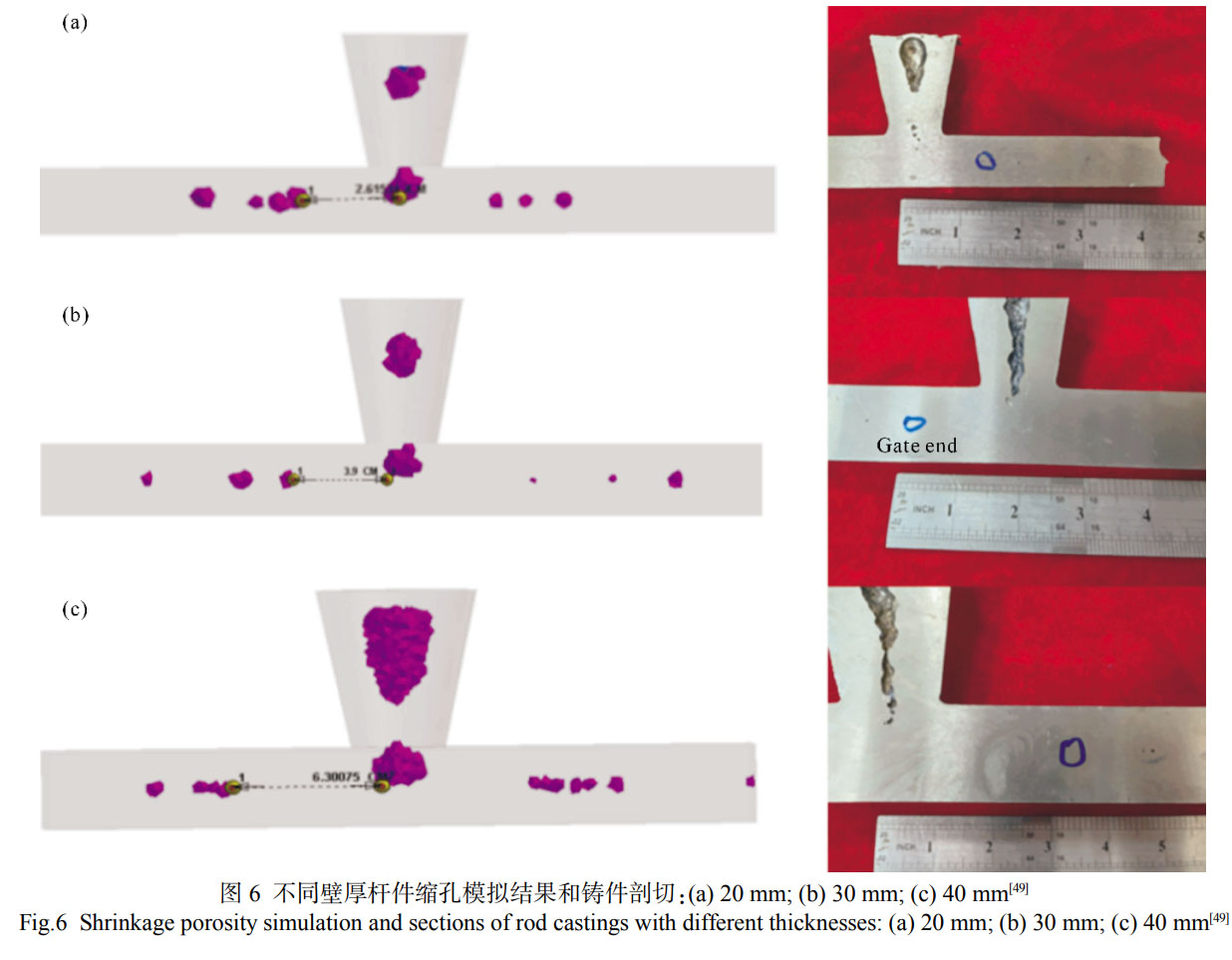

鈦合金砂型鑄造制備的鑄件一般較為厚大,容易產生縮孔、縮松類缺陷。王德季等 [49] 結合鑄造模擬和實驗驗證,研究了不同厚度的鈦合金桿型鑄件的凝固過程和缺陷分布,分析了壁厚對冒口的補縮距離的影響規律(圖 6)。結果表明,鈦合金砂型鑄件的冒口與鑄件模數比例設計需要大于 1.1。

2.4 砂型快速鑄造

快速鑄造技術近年來在鑄造領域中取得了顯著發展,與傳統鑄造工藝相比,特別是在小批量生產和復雜形狀鑄件的制造中,快速鑄造技術具有顯著優勢。相對于傳統鑄造,3D 打印砂型鑄造工藝具有制造周期短、研發成本低、精度高、設計自由度大等優勢,廣泛應用在航空航天、汽車等工業領域。3D 打印砂型應用于鈦合金鑄造存在以下技術瓶頸。首先,鈦合金熔點高且具有很高的化學活性,鑄造成形時極易與常用鑄型材料發生界面反應,導致鑄件表面形成較厚的氧化層。其次,為減少界面反應,鈦合金砂型鑄造需在型腔和砂芯表面涂覆高惰性涂料,并通過高溫燒結使涂料陶瓷化,3D 打印砂型大多采用有機黏結劑,遇高溫分解,無法適用于高熔點的鈦合金鑄造,且具有很大的發氣量,容易造成鑄件缺陷。另外,3D 打印砂型(芯)在高溫燒結處理過程中出現固相燒結和固相相變,鑄型尺寸變化復雜,鑄件尺寸精度難以控制。因此,將 3D 打印砂型技術應用于鈦合金鑄造極具挑戰性。

Ravi 等 [50] 選用硅砂為耐火材料,呋喃樹脂為黏結劑,通過 3DP 技術制備硅砂模具,并涂覆涂層,得到了質量合格的鈦鑄件。維捷(蘇州)三維打印有限公司 [51] 申請了該方面的專利,通過 3DP 技術制備砂型,真空浸滲該砂型形成結合層,在型腔結合層涂覆惰性材料涂料,形成過渡層和面層,焙燒之后,將燒結的砂型放在真空澆注機中,澆入鈦液制備鈦合金鑄件。選區激光燒結(selective laser sintering, SLS)技術可直接成形任意復雜形狀的砂型(芯),而且制備周期短、靈活性高,可減少大型復雜鑄件的試制周期 [52]。梁小文等 [53] 以鋯砂為原砂材料,氧化釔、酚醛樹脂為填充材料和黏結劑,采用熱法制備覆膜鋯砂,SLS 快速成形工藝制備鋯砂鑄型并澆注了鈦合金鑄件,研究了鈦與鑄型之間的界面反應。結果表明,采用 SLS 覆膜鋯砂快速制備鑄型,選用氧化釔制備涂層澆注鈦液可以鑄造出輪廓清晰、表面光潔的鈦鑄件。趙開發 [54] 結合鈦合金砂型鑄造和 SLS 的特點,進行了覆膜鋯砂的激光燒結成形和純鈦的 SLS 鋯砂砂型澆注實驗,得到合格的鈦鑄件。北京航空材料研究院股份有限公司與南昌航空大學 [55] 通過在 SLS 用型砂材料中添加一定比例的無機黏結劑、燒結助劑等,并經過高溫焙燒,制備了適合于鈦合金鑄造的砂型 / 芯,實現了鈦合金快速砂型鑄造。

與熔模鑄造相比,將 3D 打印砂型和砂芯制備技術應用于鈦合金鑄造,對制備具有復雜結構的中小型鑄件有較大的優勢。且 3D 打印砂芯具有較好的潰散性,比陶瓷型芯、機加石墨型芯更容易清除,因此具備很好的應用前景。

2.5 反重力鑄造

反重力鑄造具有平穩和可控的充型、良好的順序凝固和補縮條件,較高的材料利用率等優勢,且能夠減少缺陷,提高鑄件性能,因此在有色合金鑄造中得到了廣泛應用 [56]。反重力鑄造可分為低壓鑄造、真空吸鑄、調壓鑄造及差壓鑄造等。由于鈦合金需要在真空或保護氣體下熔煉,對熔煉工藝和設備有很高的要求,比如真空感應電磁懸浮熔煉、電弧熔煉等,因此鈦合金反重力鑄造的研究和應用較為少見。

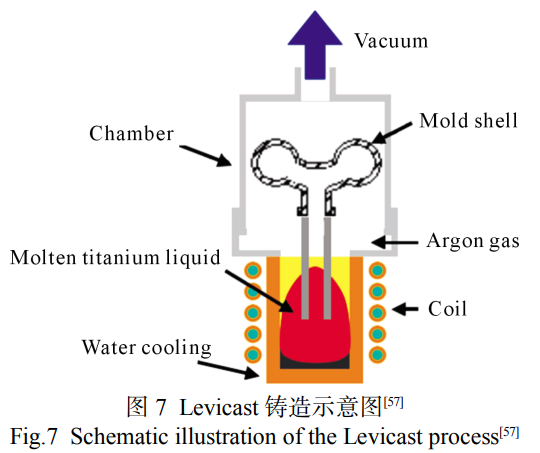

日本 Daido Castings 公司發明了一種適合鈦和鈦合金鑄件的成形工藝,即 Levicast 鑄造 [57]。該鑄造方法結合了真空吸鑄和水冷坩堝懸浮熔煉(圖 7),并成功應用于 TiAl 合金汽車發動機排氣閥的生產。

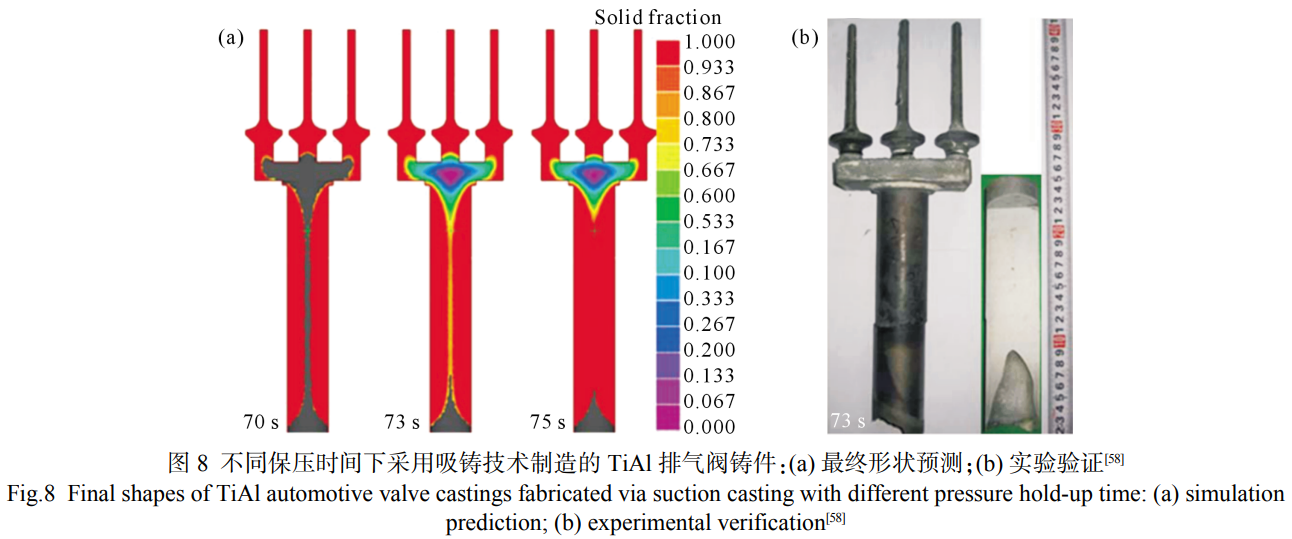

Xiong 等 [58] 采用熔模鑄造真空吸鑄工藝制備了 TiAl 排氣閥,并采用 FLOW-3D 和 ProCAST 鑄造模擬軟件預測了 TiAl 合金排氣閥在真空吸鑄過程中的充型和凝固行為,通過對壓差等工藝參數的控制,減少了充型過程中可能產生的氣孔和凝固過程中的縮孔缺陷。實驗驗證表明,采用這種工藝可以顯著降低缺陷,提高鑄件質量(圖 8)。

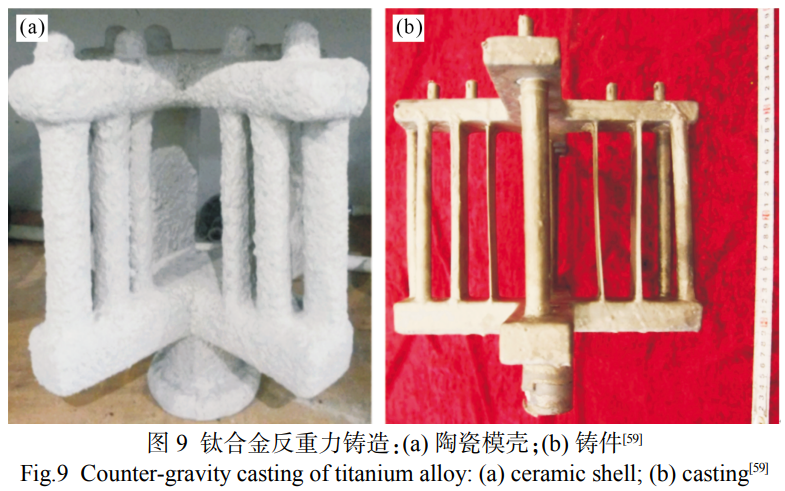

張守銀 [59] 對鈦合金反重力鑄造工藝進行了研究,設計了具有不同尺寸的試棒及薄板結構鑄件(220 mm×220 mm×200 mm,模殼及鑄件見圖 9),研究了鑄件尺寸與充型能力、微觀組織的關系。研究結果表明,澆注溫度為 1760℃,模殼預熱溫度 650℃,充型壓力 60 kPa,升壓速度 9 kPa/s 時可最大限度地減少鑄造缺陷的產生。薄板鑄件的組織隨壁厚增加,由針狀馬氏體(3 mm 壁厚)向片層組織(9 mm 壁厚)過渡,且片層厚度隨壁厚增加,即隨冷卻速度的減緩而增大。受限于鈦合金熔煉設備性能及鈦合金密度顯著高于鋁合金和鎂合金(即需要更大充型壓力),目前反重力鑄造工藝制備大尺寸鈦合金鑄件的研究尚未見文獻報道,該技術突破仍面臨顯著挑戰。

2.6 金屬型鑄造

金屬型鑄造鑄型可以重復利用,有利于鈦合金鑄件的批量生產;且鑄型的冷卻作用,能加快鑄件的冷卻速率,細化內部組織,使鑄件力學性能得到提升。因此,鈦合金的金屬型鑄造方法在簡單鈦合金產品領域具有廣闊的應用前景。美國普惠公司實踐研究表明,當鈦合金采用金屬型工藝進行澆注成形時,同熔模陶瓷型工藝相比,成本降低約 40%,且鑄件的綜合力學性能更加優異,目前已應用金屬型鑄造技術制造了 F119 發動機的第 4、5 級高壓壓氣機阻燃鈦合金導流葉片 [60]。美國 EMTEC 所針對鈦合金排氣閥的金屬型鑄造工藝展開了研究,分別采用金屬型和陶瓷型澆注了試樣,結果表明金屬型澆注的試樣具有更高的抗拉強度和屈服強度 [61]。姜延亮等 [62] 采用金屬型模具澆注出最長尺寸為 574 mm,壁厚在 2~6 mm 之間變化的尾翼鈦合金鑄件,鑄件成形完整,無明顯裂紋、冷隔及穿透性缺陷。陳曉明等 [63] 采用模具鋼 4Cr5MoV1Si 作為金屬鑄型,澆注制備了舵軸鑄件,表面質量優于同類采用機加石墨型鑄造的鈦合金鑄件。常化強等 [64] 使用球墨鑄鐵制備金屬模具并澆注了鈦合金鑄件,通過金相組織檢測發現鑄件表面污染層厚度小于 0.05 mm。但金屬型也存在局限性,比如分型較為復雜,且金屬型導熱率和蓄熱系數大,鈦液冷卻較快,因此適用于結構簡單的小型鑄件。

3、鈦合金鑄造模擬

鈦合金鑄件大型化、薄壁化、復雜化的趨勢,無疑對鑄造工藝設計提出了更大的挑戰。鑄造模擬是鈦合金鑄造技術的重要研究領域之一。采用數值模擬技術對鑄造充型與凝固過程進行仿真,根據仿真結果及時對澆注系統設計和工藝參數進行優化調整,對成品質量進行提前把控,從而縮短產品生產研發周期,節約預算,對鑄造行業意義重大。

目前,鑄造仿真模擬技術的運用主要集中在 4 個方面:充型凝固模擬、凝固過程應力模擬、縮孔縮松預測和凝固過程微觀組織模擬 [65]。目前常用的鑄造模擬軟件有美國的 ProCAST 和 FLOW-3D、德國的 MAGMASOFT、中國的華鑄 CAE 及韓國的 AnyCasting 等 [66-68]。

徐達鳴等 [69] 建立了離心力場下鑄造充型流動的數學模型,對鈦合金薄壁鑄件在重力場下的充型過程進行了實例模擬計算。王華橋等 [70] 針對大型薄壁鈦合金菱形骨架鑄件,采用 AnyCasting 軟件對鑄件的充型和凝固過程進行模擬分析,并根據模擬結果優化了鑄造工藝。丁雪等 [71] 針對鈦合金薄壁件鑄造工藝中存在的鑄件尺寸難以精確的問題,利用華鑄 CAE 軟件進行研究,提出了預先在設計階段增加補正量來平衡鑄造收縮的影響,成功解決了出現的尺寸超差問題。孫冰等 [72] 針對薄壁框架類鈦合金鑄件在鑄造過程中易出現縮松縮孔、變形等問題,設計兩種澆注系統方案并采用 ProCAST 軟件,最終確定了方案的可行性并對比選擇最優的工藝方案。范李鵬等 [39] 采用鑄造模擬軟件 ProCAST 對兩種鑄造工藝進行了對比,發現底注式澆注工藝鑄件品質較優,其縮孔、縮松主要集中在澆注系統和補縮冒口中,鑄件內部縮孔縮松傾向小。Tao 等 [73] 開發了基于有限差分方式的鑄造模擬軟件,并對機匣熔模鑄造工藝進行了模擬分析,結果顯示,離心鑄造工藝相較于重力鑄造工藝在集中縮孔缺陷方面并無明顯改善,而且從工程角度來看,重力鑄造工藝可能更為合理。離心鑄造可能會加劇鈦液對型壁的沖刷,帶來更多的夾雜缺陷。

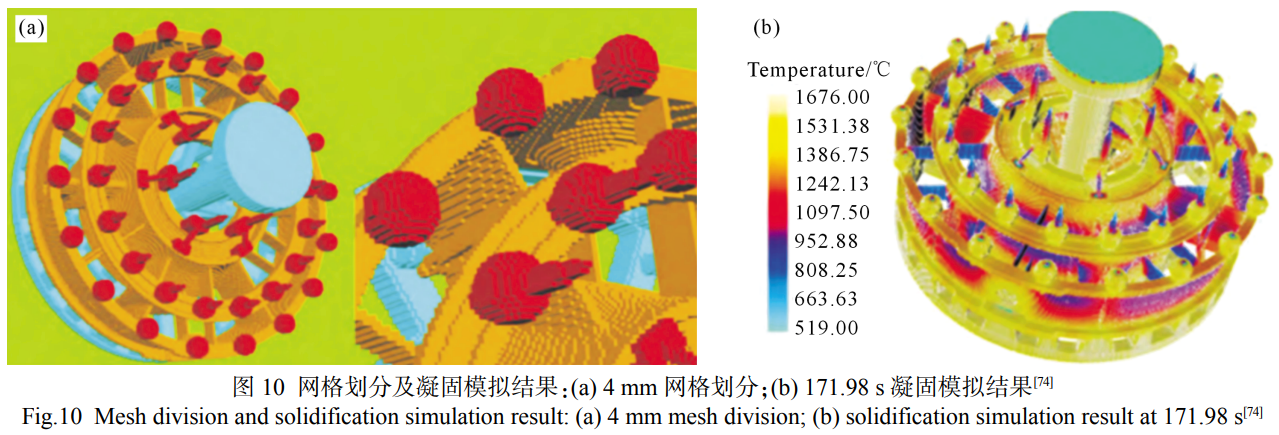

石宇航等 [74] 提出了一種能夠高效、準確生成適用于有限差分方法的六面體均勻網格算法。該算法生成的網格準確還原了模型的特征,為后續數值計算提供了精確、可靠的計算域。對于鈦合金機匣鑄件,生成 952 萬個 4 mm 網格用時為 3.442 s(圖 10a)。根據該網格劃分的凝固模擬結果見圖 10b。

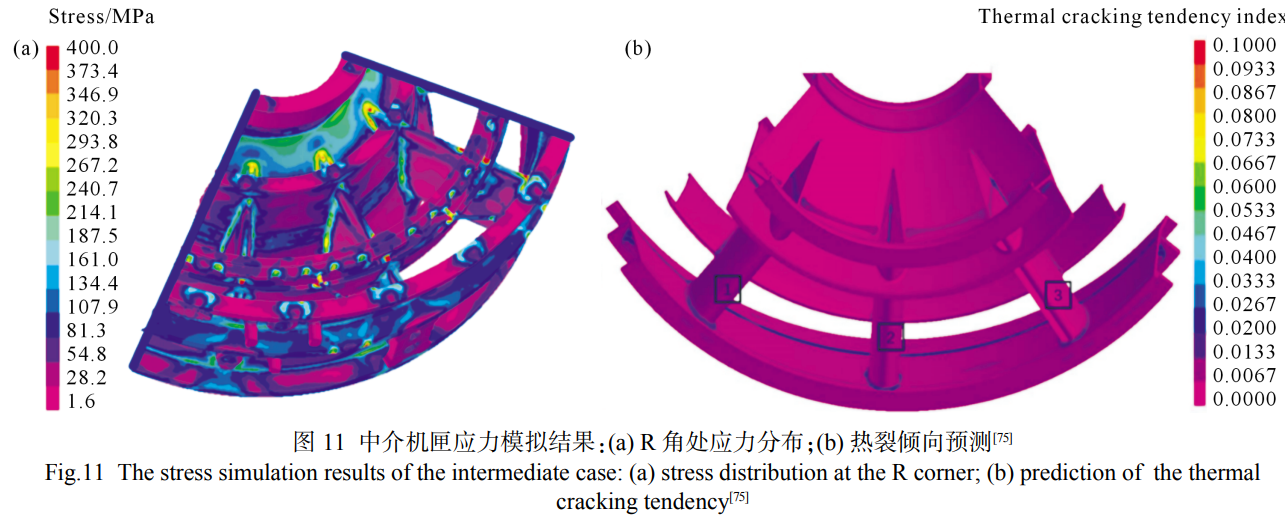

鈦合金中介機匣在鑄造過程中,流道與支板圓角位置存在應力集中的現象,導致鑄件整體性能降低。劉珍君等 [75] 采用 ProCAST 軟件對支板 R 角處的應力分布和熱裂傾向進行了預測(圖 11)。模擬結果表明,支板 R 角處是應力集中的主要區域;支板在與外環、分流環、內環接觸部分均產生了一定的熱裂傾向。該應力模擬較為準確地預測了實際生產中存在的問題。在組織模擬方面,崔新鵬等 [76] 和 Zhang 等 [77] 利用 ProCAST 軟件中的 CAFE 算法、開源軟件 μMatIC,模擬了不同壁厚 Ti-6Al-4V 鈦合金鑄件的晶粒組織,與試驗結果吻合較好。

鈦合金鑄造模擬已經在充型、凝固、應力分析及微觀組織預測等方面得到了成熟的應用,在指導鑄造工藝的設計及優化,縮短產品開發周期,提高產品品質方面發揮了重要作用。鈦合金鑄造數值模擬也存在一些限制,如鈦合金的熱物性參數測量和獲得較為困難,尤其是鈦合金熔體;常用鑄造鈦合金種類繁多,而目前數值模擬計算中往往采用最容易獲得的 ZTC4 合金參數。因此,需結合材料計算軟件和實驗測試,對鈦合金數據庫進行完善,不斷提高鑄造模擬的準確度。

4、鈦合金鑄件熱等靜壓

鈦合金鑄件常產生縮松、縮孔和氣孔等缺陷,這些問題不僅對鑄件性能產生不利影響,還可能成為導致其失效的潛在風險。熱等靜壓(hot isostatic pressing, HIP)技術對鑄件內部縮孔、縮松等孔洞缺陷的彌合修復和鑄件內部質量提升具有顯著作用。目前熱等靜壓已成為鈦合金鑄造一個非常重要的工序,航空、航天用的 I、II 類鑄件均需經過熱等靜壓處理 [78]。

鈦合金鑄件的熱等靜壓處理是在密閉耐壓容器中進行的一種工藝。該過程通過先對容器進行抽真空,再充入惰性氣體并升溫加壓,使鑄件處于高溫高壓環境中,鑄件內部的封閉氣孔、縮松和縮孔等缺陷被壓實和閉合,缺陷區域通過擴散結合形成致密的組織結構,從而修復內部缺陷并提升鑄件性能 [79]。鈦合金鑄件經 HIP 后的抗拉強度有所下降,屈服強度沒有明顯變化,塑性得到明顯改善 [80]。趙嘉琪等 [81] 通過系統研究,確定了 ZTC4 鈦合金鑄件熱等靜壓工藝中溫度、壓力及保壓時間等參數的優化組合,從而獲得優良的綜合力學性能。Cai 等 [82] 研究表明,經 900~930℃、壓力大于 100 MPa 的 HIP 處理后,ZTC4 鈦合金內部致密無缺陷,強度接近鍛件水平,塑性和疲勞壽命顯著增加,力學性能分散度下降,顯著提高了材料使用性能和可靠性。紀志軍等 [83] 研究表明,在熱等靜壓工藝高溫高壓條件下,ZTC4 鈦合金鑄件內部缺陷附近的片層組織及晶界均存在大量扭曲變形,缺陷通過蠕變、擴散實現了閉合;同時,熱等靜壓工藝后 ZTC4 鈦合金鑄件 α 片層組織顯著增厚。

由于受設備限制,熱等靜壓后鑄件的冷卻速度較為緩慢。提高熱等靜壓鑄件的冷卻速度,將熱等靜壓和熱處理進行一體化處理,有望提升鑄件性能,并大幅降低能耗。

5、展望

隨著適合鈦合金鑄造的鑄造材料開發、計算機模擬技術的進步,以及鈦合金鑄造設備、熱等靜壓設備的不斷改進,鈦合金鑄造得到了快速的發展,同時也面臨更多的挑戰。

(1) 開發適合鑄造的鈦合金體系。針對高溫、高強度及耐腐蝕等極端服役條件,開發新型鈦合金材料,如高溫合金化鈦合金、低密度鈦合金和功能化鈦合金。通過成分設計和合金化,進一步提高鑄造鈦合金的綜合性能。

(2) 大型復雜鈦合金鑄件需求繼續增大,對熔模鑄造蠟模的一體化制備、蠟模和鑄件尺寸精度都有更高的要求。

(3) 砂型鑄造等低成本的鈦合金鑄造工藝有著較大的應用前景。通過型砂材料、涂料的開發,提高砂型鑄造的尺寸精度和表面質量,降低鈦合金鑄造的生產成本。

(4) 快速鑄造技術在鈦合金鑄造領域展現了巨大的潛力。未來研究方向將聚焦在適合鈦合金鑄造的型砂材料體系開發和 3D 打印砂型(芯)工藝研究,快速鑄造技術的成型精度、鑄件冶金質量的改善,以及生產成本的降低。如何結合傳統鑄造工藝,形成互補的制造模式,實現高效低成本的復雜零件制,也是需要考慮的重要課題。

(5) 由于鈦合金的高熔點和化學活性,各種鈦合金的熱物理性能參數測量較為困難,無法為鈦合金鑄造模擬提供準確的輸入。為提高鑄造模擬的準確程度,這些基礎數據需要完善。

(6) 定量表征熱等靜壓對鑄件缺陷的彌合,以及將熱等靜壓和熱處理一體化,調控鑄件組織,同時減少能源消耗,值得進一步深入研究。

參考文獻:

[1] 高婷,趙亮,馬保飛,張恩平。鈦合金鑄造技術現狀及發展趨勢 [J]. 熱加工工藝,2014,43 (21):5-11.

GAO T, ZHAO L, MA B F, ZHANG E P. Present situation and development trend of titanium alloy casting technology [J]. Hot Working Technology, 2014, 43 (21): 5-11.

[2] 陳玉勇,肖樹龍,李寶輝,司玉鋒。鑄造鈦合金及鈦鋁系金屬間化合物的研究進展及發展趨勢 [A]. 2004 中國鑄造活動周論文集 [C]. 北京:中國機械工程學會,2004. 68-74.

CHEN Y Y, XIAO S L, LI B H, SI Y F. Research progress and development trends of cast titanium alloys and titanium-aluminum intermetallic compounds [A]. 2004 China Casting Week Conference Proceedings [C]. Beijing: China Mechanical Engineering Society, 2004. 68-74.

[3] 劉云超,李弘,劉珍君,孟澤炎,程永建,王凱. ZTi60 鈦合金大型構件熔模精鑄工藝及組織性能研究 [J]. 鑄造技術,2024,45 (10):994-1003.

LIU Y C, LI H, LIU Z J, MENG Z Y, CHENG Y J, WANG K. Study on investment casting process, microstructure and mechanical properties of large-sized structural components in ZTi60 titanium alloy [J]. Foundry Technology, 2024, 45 (10): 994-1003.

[4] 張立同,曹臘梅,劉國利,王紅紅。近凈形熔模精密鑄造理論與實踐 [M]. 北京:國防工業出版社,2007.

ZHANG L T, CAO L M, LIU G L, WANG H H. Theory and practice of near-net-shape investment casting [M]. Beijing: National Defense Industry Press, 2007.

[5] 李重陽,劉時兵,徐凱,李鴻舉,李昕祺,岳野,劉天翼,倪嘉。大尺寸鈦合金閥體石墨型鑄造工藝研究 [J]. 鑄造,2023,72 (2):188-192.

LI C Y, LIU S B, XU K, LI H J, LI X Q, YUE Y, LIU T Y, NI J. Research on graphite casting process of large-size titanium alloy valve body [J]. Foundry, 2023, 72 (2): 188-192.

[6] 宿純文,王安國,馮航旗,胥曉晨,劉玉林。基于航空金屬部件成型工藝的發展現狀 [J]. 宇航材料工藝,2022,52 (5):21-34.

SU C W, WANG A G, FENG H Q, XU X C, LIU Y L. Development status of forming process based on aviation metal parts [J]. Aerospace Materials & Technology, 2022, 52 (5): 21-34.

[7] 呂樂華,馮志明,張杰瓊,許海鐸,王世杰,郭亞輝,范隨長。快速鑄造技術在零件生產中的應用 [J]. 中國鑄造裝備與技術,2023,58 (1):47-50.

LYU L H, FENG Z M, ZHANG J Q, XU H D, WANG S J, GUO Y H, FAN S C. Application of rapid casting technology in parts production [J]. China Foundry Machinery & Technology, 2023, 58 (1): 47-50.

[8] 劉明亮,杜大帆,李九霄,隋大山,董安平,何樹先,孫寶德,何林,孫紅飛。精密鑄件反重力鑄造凝固組織與缺陷控制研究進展 [J]. 精密成形工程,2023,15 (1):199-207.

LIU M L, DU D F, LI J X, SUI D S, DONG A P, HE S X, SUN B D, HE L, SUN H F. Research progress on solidification microstructure and defect control in counter gravity casting of precision castings [J]. Journal of Netshape Forming Engineering, 2023, 15 (1): 199-207.

[9] 周彥邦,周士林。鈦合金鑄造概論 [M]. 北京:航空工業出版社,2000.

ZHOU Y B, ZHOU S L. Introduction to titanium alloy casting [M]. Beijing: Aviation Industry Press, 2000.

[10] 魏壽庸,賈栓孝,王鼎春,高頎. 550℃高溫鈦合金的性能 [J]. 鈦工業進展,2000 (2):25-29.

WEI S Y, JIA S X, WANG D C, GAO Q. Properties of 550℃ high temperature titanium alloy [J]. Titanium Industry Progress, 2000 (2): 25-29.

[11] 張尚洲,劉高峰,王廣東,劉子全,楊銳。碳對高溫鈦合金組織穩定性的影響 [J]. 材料熱處理學報,2009,30 (5):149-153.

ZHANG S Z, LIU G F, WANG G D, LIU Z Q, YANG R. Effect of carbon on microstructure stability of high temperature titanium alloys [J]. Transactions of Materials and Heat Treatment, 2009, 30 (5): 149-153.

[12] 王愷婷。高溫鈦合金的發展與應用 [J]. 世界有色金屬,2021 (14):21-22.

WANG K T. Development and application of high temperature titanium alloys [J]. World Nonferrous Metals, 2021 (14): 21-22.

[13] 婁貫濤。后處理對 ZTA5 鑄造鈦合金材料組織及性能的影響 [J]. 材料開發與應用,2011,26 (3):1-7.

LOU G T. Influence of treatment after casting on the mechanical properties and microstructure of ZTA5 cast titanium alloy material [J]. Development and Application of Materials, 2011, 26 (3): 1-7.

[14] 沙愛學,王慶如,李興無。航空用高強度結構鈦合金的研究及應用 [J]. 稀有金屬,2004,28 (1):239-242.

SHA A X, WANG Q R, LI X W. Research and application of high-strength titanium alloys used in airplane structure [J]. Chinese Journal of Rare Metals, 2004, 28 (1): 239-242.

[15] 閆平,王利,趙軍,汪志華,張春輝,游濤。高強度鑄造鈦合金的應用及發展 [J]. 鑄造,2007,56 (5):451-454.

YAN P, WANG L, ZHAO J, WANG Z H, ZHANG C H, YOU T. Development and applications of high-strength cast titanium alloys [J]. Foundry, 2007, 56 (5): 451-454.

[16] 陳玉文. β 鈦合金及其在宇航工業中的應用 [J]. 稀有金屬,1996 (4):297-300.

CHEN Y W. β-titanium alloys and their application in aerospace industry [J]. Chinese Journal of Rare Metals, 1996 (4): 297-300.

[17] 黃金昌. β 鈦合金在飛機中的應用 [J]. 鈦工業進展,1999 (2):32-34.

HUANG J C. Application of β-titanium alloys in aircraft [J]. Titanium Industry Progress, 1999 (2): 32-34.

[18] 白世鴻,張亮。鈦合金鑄件的工程應用 [A]. 中國有色金屬工業協會鈦業分會 2005 年年會 [C]. 遵義:中國有色金屬工業協會,2005. 51-57.

BAI S H, ZHANG L. Application of titanium alloys castings for engineering [A]. Proceedings of 2005 Annual Meeting of Titanium Branch of China Nonferrous Metals Industry Association [C]. Zunyi: China Nonferrous Metals Industry Association, 2005. 51-57.

[19] WANG K. The use of titanium for medical applications in the USA [J]. Materials Science and Engineering: A, 1996, 213 (1-2): 134-137.

[20] 張美娟,南海,鞠忠強,高富輝,郄喜望,朱郎平。航空鑄造鈦合金及其成型技術發展 [J]. 航空材料學報,2016,36 (3):13-19.

ZHANG M J, NAN H, JU Z Q, GAO F H, QIE X W, ZHU L P. Aeronautical cast Ti alloy and forming technology development [J]. Journal of Aerospace Materials, 2016, 36 (3): 13-19.

[21] 李婷。鈦合金熔模鑄造用氧化物陶瓷型殼的制備工藝研究 [D]. 南京:南京航空航天大學,2013.

LI T. Study on oxide ceramic shell mold fabrication for the investment casting of titanium alloy [D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2013.

[22] 蘇鵬,劉鴻羽,趙軍,劉時兵,史昆,寧兆生。鈦合金熔模鑄造型殼制備技術研究現狀 [J]. 鑄造,2012,61 (12):1401-1404.

SU P, LIU H Y, ZHAO J, LIU S B, SHI K, NING Z S. Research status of shell mold preparation for titanium alloy investment casting [J]. Foundry, 2012, 61 (12): 1401-1404.

[23] 黃東,謝成木,南海,吳鶴,趙嘉琪。國外鈦合金熔模鑄造耐火材料的研究 [J]. 特種鑄造及有色合金,2004 (3):47-49.

HUANG D, XIE C M, NAN H, WU H, ZHAO J Q. Refractory materials of mold shell for Ti alloy in investment casting in foreign countries [J]. Special Casting & Nonferrous Alloys, 2004 (3): 47-49.

[24] 宋浩,韓冬,趙軍,劉時兵,史昆,徐凱,劉鴻羽,李重陽。鈦合金熔模精密鑄造技術的發展現狀 [J]. 鑄造,2020,69 (12):1304-1311.

SONG H, HAN D, ZHAO J, LIU S B, SHI K, XU K, LIU H Y, LI C Y. Development status of Ti alloy investment casting technology [J]. Foundry, 2020, 69 (12): 1304-1311.

[25] RICHERSON D W, SCHUYLER D R. Ceramic composition and crucibles and molds formed therefrom: US4040845 [P]. 1977-08-09.

[26] LASALLE J C, FANELLI A J, BARRY E J, SNOW B J. Inert calcia facecoats for investment casting of titanium and titanium-aluminide alloys: US5766329 [P]. 1998-06-16.

[27] 趙瑞斌。大型復雜鈦合金薄壁件精鑄成形技術研究進展 [J]. 鈦工業進展,2015,32 (2):7-12.

ZHAO R B. Research progress of precision casting of large complex thin-walled titanium alloy [J]. Titanium Industry Progress, 2015, 32 (2): 7-12.

[28] 南海,謝成木,魏華勝,林漢同。大型復雜薄壁類鈦合金精鑄件的研制 [J]. 中國鑄造裝備與技術,2001 (2):12-14.

NAN H, XIE C M, WEI H S, LIN H T. The study of large thin-wall complex integrated titanium precision casting [J]. China Foundry Machinery & Technology, 2001 (2): 12-14.

[29] 郄喜望,殷亞軍,吳國清,南海. ZTC4 鈦合金大型復雜鑄件組織及性能均勻性 [J]. 精密成形工程,2017,9 (4):85-89.

QIE X W, YIN Y J, WU G Q, NAN H. Homogeneities of microstructure and mechanical properties of large complex castings of ZTC4 titanium alloy [J]. Journal of Netshape Forming Engineering, 2017, 9 (4): 85-89.

[30] 冉興,呂志剛,曹建,李培杰。大型復雜鈦合金鑄件熔模精密鑄造技術 [J]. 鑄造,2021,70 (2):137-146.

RAN X, LYU Z G, CAO J, LI P J. Investment casting technology for large complex titanium alloy parts [J]. Foundry, 2021, 70 (2): 137-146.

[31] 劉云超,李弘,劉珍君,孟澤炎,朱小平. ZTi55A 鈦合金大型骨架熔模鑄造及后處理工藝研究 [J]. 鑄造技術,2024,45 (12):1160-1168.

LIU Y C, LI H, LIU Z J, MENG Z Y, ZHU X P. Study on the investment casting and posttreatment of a large skeleton in ZTi55A titanium alloy [J]. Foundry Technology, 2024, 45 (12): 1160-1168.

[32] 余國康,范李鵬,王寶兵,李寶輝,顧輝旺,楊劍。大型薄壁鈦合金頭罩鑄造工藝設計及應用 [J]. 特種鑄造及有色合金,2017,37 (8):918-920.

YU G K, FAN L P, WANG B B, LI B H, GU H W, YANG J. Casting process design and application of large-sized thin-walled titanium alloy hood [J]. Special Casting & Nonferrous Alloys, 2017, 37 (8): 918-920.

[33] 劉一鐸,劉宏宇,徐凱,馬志毅,楊海濤,張新,寧兆生,王偉龍,楊曉曦。薄壁鈦合金殼體鑄件復合鑄型鑄造工藝研究 [J]. 材料導報,2025,38 (Z2):385-389.

LIU Y D, LIU H Y, XU K, MA Z Y, YANG H T, ZHANG X, NING Z S, WANG W L, YANG X X. Study on compound mold casting technology of thin-walled titanium alloy shell casting [J]. Materials Reports, 2025, 38 (Z2): 385-389.

[34] 范世璽,趙瑞斌,肖強偉,南海. Ti321 鈦合金軸箱鑄件石墨型鑄造工藝研究 [J]. 精密成形工程,2018,10 (3):55-59.

FAN S X, ZHAO R B, XIAO Q W, NAN H. Graphite casting technology of Ti321 titanium alloy axle box casting [J]. Journal of Netshape Forming Engineering, 2018, 10 (3): 55-59.

[35] 張洋,梁潤孜,于宗溟,王磊,王亮,吳東輝,蘇彥慶,劉振軍。鈦合金殼體鑄件石墨陶瓷復合型鑄造工藝研究 [J]. 特種鑄造及有色合金,2021,41 (12):1581-1584.

ZHANG Y, LIANG R Z, YU Z M, WANG L, WANG L, WU D H, SU Y Q, LIU Z J. Casting process of graphite ceramic composite mold for titanium alloy shell casings [J]. Special Casting & Nonferrous Alloys, 2021, 41 (12): 1581-1584.

[36] 胡光,胡博,劉海濤,賀焱,李智,張衛國,鄧斌,馮小平,張希峰。薄壁鈦合金結構件的石墨型鑄造工藝研究 [J]. 熱加工工藝,2020,49 (23):59-61.

HU G, HU B, LIU H T, HE Y, LI Z, ZHANG W G, DENG B, FENG X P, ZHANG X F. Study on casting process of graphite mold for titanium alloy structure components with thin wall [J]. Hot Working Technology, 2020, 49 (23): 59-61.

[37] 中國航發北京航空材料研究院。一種鈦及鈦合金鑄造用石墨基型芯及其制備方法:CN108044042B [P]. 2018-05-18.

AECC beijing institute of aeronautical materials. A graphite-based core for titanium and titanium alloy casting and its preparation method: CN108044042B [P]. 2018-05-18.

[38] 付景宇,紀志軍,肖強偉,趙瑞斌. ZTA5 鈦合金薄壁復雜框形底座鑄件的研制 [J]. 鑄造工程,2023,47 (2):6-11.

FU J Y, JI Z J, XIAO Q W, ZHAO R B. Development of ZTA5 titanium alloy thin-walled complex frame base castings [J]. Foundry Engineering, 2023, 47 (2): 6-11.

[39] 范李鵬,王寶兵,姬艷碩,馮港雯,徐信鋒,謝劍鋒,楊劍。大型復雜圓臺型鈦合金鑄件的鑄造工藝研究 [J]. 特種鑄造及有色合金,2021,41 (2):182-184.

FAN L P, WANG B B, JI Y S, FENG G W, XU X F, XIE J F, YANG J. Research on casting process of large and complex titanium alloy castings with the round table type [J]. Special Casting & Nonferrous Alloys, 2021, 41 (2): 182-184.

[40] 李重陽,劉鴻羽,薛松海,劉時兵,史昆,張志勇,韓冬。鈦合金鑄造用型芯應用現狀及展望 [J]. 鑄造,2021,70 (9):1023-1029.

LI C Y, LIU H Y, XUE S H, LIU S B, SHI K, ZHANG Z Y, HAN D. Application status and prospects of cores for casting of titanium alloys [J]. Foundry, 2021, 70 (9): 1023-1029.

[41] PAIGE J I, CLITES P G, HENRY J L. Ti-6A1-4V alloy castings prepared in zircon sand molds and the effect of hot isostatic pressing [M]. Pittsburgh: US Department of the Interior, Bureau of Mines, 1984.

[42] SAHA R L, JACOB K T. Casting of titanium and its alloys [J]. Defence Science Journal, 1986, 36 (2):121-141.

[43] KOCH R K, HOFFMAN J L, TRANSUE M L, BEALL R A. Casting titanium and zirconium in zircon sand molds [M]. Washington: Bureau of Mines, 1977.

[44] MCDEAVITT S M, BILLINGS G W, INDACOCHEA J E. Interfacial reactions of zirconium and zirconium-alloy liquid metals with beryllia at elevated temperatures [J]. Journal of Materials Science, 2002, 37: 3765-3776.

[45] 肖強偉,范世璽,紀志軍,王德季,張元光,南海。大型鈦合金泵體的特種砂型鑄造工藝研究 [J]. 精密成形工程,2018,10 (3):60-64.

XIAO Q W, FAN S X, JI Z J, WANG D J, ZHANG Y G, NAN H. Special sand casting process of large titanium alloy pump body [J]. Journal of Netshape Forming Engineering, 2018, 10 (3): 60-64.

[46] 王濤亮,李萬印,楊瑩,李曼,趙亞利。鈦合金砂型鑄造工藝研究 [J]. 鑄造技術,2019,40 (12):1294-1297.

WANG T L, LI W Y, YANG Y, LI M, ZHAO Y L. Study on sand mold casting process of titanium alloy [J]. Foundry Technology, 2019, 40 (12): 1294-1297.

[47] 溧陽市新力機械鑄造有限公司。一種鈦合金鑄造用覆膜鋯砂砂型的制備方法:CN106238674B [P]. 2018-02-09.

Liyang Xinli Machinery casting Co., Ltd. A preparation method of coated zircon sand mold for titanium alloy casting: CN106238674B [P].2018-02-09.

[48] 北京百慕航材高科技有限公司。一種鈦及鈦合金鑄造用砂芯及其制備方法:CN109365756B [P]. 2021-01-05.

BAIMTEC Material Co., Ltd. A sand core for titanium and titanium alloy casting and its preparation method: CN109365756B [P]. 2021-01-05.

[49] 王德季,李峰,紀志軍,肖強偉,南海。鈦合金砂型鑄造冒口補縮距離研究 [J]. 鑄造工程,2023,47 (6):1-5.

WANG D J, LI F, JI Z J, XIAO Q W, NAN H. Study on feeding distance of riser in sand casting of titanium alloy [J]. Foundry Engineering, 2023, 47 (6): 1-5.

[50] RAVI S, THIEL J. Three dimensional printed molds for titanium casting applications [J]. Transactions of the American Foundry Society, 2014, 122: 161-170.

[51] 維捷 (蘇州) 三維打印有限公司。一種噴墨粘接三維打印砂型鈦合金鑄造工藝:CN110280717B [P]. 2021-08-06.

Voxeljet China Co., Ltd. An inkjet bonding 3D printing sand mold titanium alloy casting process: CN110280717B [P]. 2021-08-06.

[52] 李珅,徐志鋒,張守銀,肖強偉。鈦合金砂型鑄造工藝研究進展 [J]. 特種鑄造及有色合金,2023,43 (12):1598-1606.

LI K, XU Z F, ZHANG S Y, XIAO Q W. Research progress in sand casting process for titanium alloy [J]. Special Casting & Nonferrous Alloys, 2023, 43 (12): 1598-1606.

[53] 梁小文,王德清,徐志鋒,趙開發,聶明明。選區激光燒結用覆膜鋯砂的制備及其 SLS 成形工藝研究 [J]. 鑄造,2017,66 (8):814-819,825.

LIANG X W, WANG D Q, XU Z F, ZHAO K F, NIE M M. Preparation of coated zircon sand used for selective laser sintering and study on the forming process of SLS [J]. Foundry, 2017, 66 (8): 814-819, 825.

[54] 趙開發。基于 SLS 覆膜鋯砂砂型的鈦合金快速鑄造工藝研究 [D]. 南昌:南昌航空大學,2015.

ZHAO K F. Study on rapid casting process of titanium alloy with coated zircon sand mould by selective laser sintering [D]. Nanchang: Nanchang Hangkong University, 2015.

[55] 北京航空材料研究院股份有限公司,南昌航空大學。一種鈦合金砂型鑄造用型砂配制及其復合砂型 / 芯的選區激光燒結成形方法:CN115945641A [P]. 2023-04-11. BAIMTEC Materials Co., Ltd., Nanchang Hangkong University. A sand preparation for titanium alloy sand casting and its selective laser sintering forming method for composite sand mold/core: CN115945641A [P]. 2023-04-11.

[56] DU D F, AN J T, DONG A P, SUN B D. A review of the progress and challenges of counter-gravity casting [J]. Journal of Materials Science & Technology, 2025, 216: 1-26

[57] TAKAHASHI M. The investment casting technology of Ti products [A]. 13th World Conference on Investment Casting [C]. Kyoto: Japan Foundry Society, 2012. 15-18

[58] XIONG C, MA Y C, CHEN B, LIU K, LI Y Y. Modeling of filling and solidification process for TiAl exhaust valves during suction casting [J]. Acta Metallurgica Sinica (English Letters), 2013, 26: 33-48.

[59] 張守銀. ZTC4 鈦合金凝固行為及組織演化研究 [D]. 西安:西北工業大學,2016.

ZHANG S Y. Investigation of solidification behavior and microstructure evolution in ZTC4 alloys [D]. Xi'an: Northwestern Polytechnical University, 2016.

[60] 曹春曉。航空用鈦合金的發展概況 [J]. 航空科學技術,2005 (4):3-6. CAO C X. General development situation of titanium alloys for aviation [J]. Aeronautical Science and Technology, 2005 (4): 3-6.

[61] JONEW P E, PORTER III W J, EYLON D, COLVIN G. Development of a low cost permanent-mold casting process for TiAl automotive valves [M]//KIM Y W, WAGNER R, YAMAGUCHI M. Gamma Titanium Aluminides. Warrendale: TMS, 1995: 53-62.

[62] 姜延亮,劉鴻羽,馬志毅,婁宏偉。鈦合金金屬型鑄造工藝研究 [J]. 鑄造,2016,65 (5):454-458.

JIANG Y L, LIU H Y, MA Z Y, LOU H W. Research of metal mold casting technique for titanium [J]. Foundry, 2016, 65 (5): 454-458.

[63] 陳曉明,張愛博,侯斌,閆平,崔亞迪,張立龍,李嘉偉,梅新民。鈦合金鑄造用金屬鑄型研究 [J]. 鑄造,2022,71 (10):1289-1294.

CHEN X M, ZHANG A B, HOU B, YAN P, CUI Y D, ZHANG L L, LI J W, MEI X M. Research on metal mold technology for titanium alloy casting [J]. Foundry, 2022, 71 (10): 1289-1294.

[64] 常化強,申瑞,孫宏喆,賈國成,李渤渤。金屬型在薄壁鈦合金鑄造中的應用研究 [J]. 世界有色金屬,2022 (11):157-159.

CHANG H Q, SHEN R, SUN H Z, JIA G C, LI B B. Application research of metal mold in thin-walled titanium alloy casting [J]. World Nonferrous Metals, 2022 (11): 157-159.

[65] 甘劍鋒。淺談鑄造 CAE 技術的發展與應用 [J]. 科技與企業,2012 (4):234.

[66] 周建新。鑄造計算機模擬仿真技術現狀及發展趨勢 [J]. 鑄造,2012,61 (10):1105-1115.

ZHOU J X. Current status and development trend of casting numerical simulation technology [J]. Foundry, 2012, 61 (10): 1105-1115.

[67] 王國珍,范曉文。淺談 CAE 在鑄造中的應用 [J]. 科技信息,2011 (25):258-259.

WANG G Z, FAN X W. A brief discussion on the application of CAE in casting [J]. Science & Technology Information, 2011 (25): 258-259.

[68] KHAN M A A, SHEIKH A K. Simulation tools in enhancing metal casting productivity and quality: A review [J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2016, 230 (10): 1799-1817.

[69] 徐達鳴,李鑫,安閣英,郭景杰,賈均。鈦合金離心精密鑄造充型過程計算機模擬 [J]. 鑄造,2002,51 (1):39-43.

XU D M, LI X, AN G Y, GUO J J, JIA J. Computer simulation for centrifugal mold-filling of precision titanium casting [J]. Foundry, 2002, 51 (1): 39-43.

[70] 王華僑,包春玲,王永鳳,李道金,肖德廷,孫立君,梁宏超,柴方錄。大型薄壁鈦合金菱形骨架鑄件鑄造工藝的研究 [J]. 鑄造,2015,64 (2):135-139,143.

WANG H Q, BAO C L, WANG Y F, LI D J, XIAO D T, SUN L J, LIANG H C, CHAI F L. Study on casting process of large thin-wall diamond skeleton titanium alloy casting [J]. Foundry, 2015, 64 (2): 135-139, 143.

[71] 丁雪,張洋,吳東輝,白雪松. ZTC4 鈦合金復雜薄壁件鑄造過程收縮與變形模擬及尺寸控制 [J]. 鑄造技術,2024,45 (10):967-974.

DING X, ZHANG Y, WU D H, BAI X S. Shrinkage and deformation simulation and size control of ZTC4 titanium alloy complex thin-wall casting process [J]. Foundry Technology, 2024, 45 (10): 967-974.

[72] 孫冰,楊光,李渤渤,喬海濱,孫宏喆,王非。薄壁框型鈦合金鑄件熔模鑄造數值模擬及驗證 [J]. 鑄造技術,2024,45 (10):925-931.

SUN B, YANG G, LI B B, QIAO H B, SUN H Z, WANG F. Numerical simulation and verification of investment casting for thin-walled frame titanium alloy castings [J]. Foundry Technology, 2024, 45 (10): 925-931.

[73] Tao P, Shao H, Ji Z J, Nan H, Xu Q Y. Numerical simulation for the investment casting process of a large-size titanium alloy thin-wall casing [J]. Progress in Natural Science: Materials International, 2018, 28 (4): 520-528.

[74] 石宇航,殷亞軍,沈旭,計效園,周建新。大型復雜鈦合金鑄件有限差分網格快速生成算法 [J]. 鑄造技術,2024,45 (10):917-924.

SHI Y H, YIN Y J, SHEN X, JI X Y, ZHOU J X. Fast finite-difference mesh generation algorithm for large and complex titanium alloy castings [J]. Foundry Technology, 2024, 45 (10): 917-924.

[75] 劉珍君,張榮強,朱小平,楊草,薄煜,崔婧鈺,陳正陽。中介機匣流道與支板轉接圓角數值模擬 [J]. 特種鑄造及有色合金,2023,43 (12):1710-1713.

LIU Z J, ZHANG R Q, ZHU X P, YANG C, BO Y, CUI J Y, CHEN Z Y. Numerical simulation of transition fillet between runner and support plate of intermediate casing [J]. Special Casting & Nonferrous Alloys, 2023, 43 (12): 1710-1713.

[76] 崔新鵬,李峰,馬靜,張強. Ti-6Al-4V 鈦合金凝固組織的 CAFE 法模擬 [J]. 特種鑄造及有色合金,2024,44 (5):717-720.

CUI X P, LI F, MA J, ZHANG Q. Solidification microstructure simulation of Ti-6Al-4V alloy by CAFE method [J]. Special Casting & Nonferrous Alloys, 2024, 44 (5): 717-720.

[77] Zhang S Y, Hou C Y, Ma Z J. Grain growth of Ti-6Al-4V alloy predicted with cellular automaton-finite difference (CAFD) model [J]. International Journal of Metalcasting, 16: 399-406.

[78] 謝成木。鈦及鈦合金鑄造 [M]. 北京:機械工業出版社,2005. XIE C M. Titanium and titanium alloy casting [M]. Beijing: China Machine Press, 2005.

[79] 張滿,南海,黃東,曹國平。鈦合金鑄件的熱等靜壓和氫處理工藝研究 [J]. 中國鑄造裝備與技術,2002 (5):1-3.

ZHANG M, NAN H, HUANG D, CAO G P. Study of heat isostatic pressing and thermohydrogen treatment of titanium alloy castings [J]. China Foundry Machinery & Technology, 2002 (5): 1-3.

[80] 金磊,祝強,趙軍,劉時兵,丁偉,敖廣闊,高穎,宋照偉。熱等靜壓在鈦合金近凈成形領域的發展及應用 [J]. 鑄造,2019,68 (8):885-891.

JIN L, ZHU Q, ZHAO J, LIU S B, DING W, AO G K, GAO Y, SONG Z W. Development and application of hot isostatic pressing technology in titanium alloy near net shape forming field [J]. Foundry, 2019, 68 (8): 885-891.

[81] 趙嘉琪,楊偉光,南海,吳國清。熱等靜壓工藝參數對 ZTC4 鈦合金力學性能的影響 [J]. 材料工程,2011 (10):42-46.

ZHAO J Q, YANG W G, NAN H, WU G Q. Effects of hot isostatic pressing treatment parameters on mechanical properties of ZTC4 casting titanium alloy [J]. Journal of Materials Engineering, 2011 (10): 42-46.

[82] Cai C, Song B, Xue P J, Wei Q S, Wu J M, Li W, Shi Y S. Effect of hot isostatic pressing procedure on performance of Ti6Al4V: Surface qualities, microstructure and mechanical properties [J]. Journal of Alloys and Compounds, 2016, 686: 55-63.

[83] 紀志軍,吳國清,孫智,南海。熱等靜壓對 ZTC4 鈦合金鑄件內部孔洞缺陷顯微組織性能的影響 [J]. 鑄造工程,2022,46 (4):18-24.

JI Z J, WU G Q, SUN Z, NAN H. Effect of hot isostatic pressing on microstructure and microhardness of internal hole defects in ZTC4titaniumalloycastings [J]. Foundry Engineering, 2022, 46 (4): 18-24.

無相關信息