集成電路用鈦靶材需達4N5(99.995%)以上純度���,先進制程甚至要求5N級�,嚴控雜質與氧含量以保障器件性能。其晶體結構需控制晶粒尺寸在30μm以下,通過(002)或(110)擇優取向實現濺射均勻性。制造工藝涵蓋電子束熔煉�、熱等靜壓等多道精密工序�����,經納米級磨削與超凈處理,確保平面度≤0.01mm/200mm��,表面粗糙度Ra≤0.02μm���。在邏輯芯片中���,鈦靶材用于銅互連阻擋層與電極界面層��;存儲芯片內����,Ti-W合金靶實現高深寬比臺階覆蓋���;功率器件依賴其作為歐姆接觸層�����;顯示面板與傳感器則利用其制備透明導電層和電極層����。不同場景對鈦靶材的導電性���、結合力��、耐溫性等性能提出差異化需求�。

未來鈦靶材朝著超高純度(7N級)���、納米晶結構發展����,適配2nm以下芯片制程。制造工藝向大尺寸化、綠色化升級���,同時復合二維材料提升散熱等功能,并借助AI實現晶粒取向智能調控。低溫濺射技術的進步也將推動其在柔性基板領域的應用����。國際上����,日本JX金屬���、美國霍尼韋爾等企業憑借技術優勢主導高端市場�����。國內江豐電子、有研新材已實現7nm節點鈦靶量產�����,國產化率提升至65%��,但高端產品仍依賴進口��。國家大基金與政策支持下,國內企業正加速技術攻關���,以應對國際競爭與供應鏈風險。

集成電路用鈦靶材是半導體產業的戰略材料�����,其技術體系圍繞“超純�、超均勻、超穩定”展開�����。國際巨頭憑借技術積累與規模優勢主導市場�����,而國內企業通過政策支持與技術創新逐步縮小差距��,在5N級靶材領域實現突破。未來需聚焦7N級高純靶材�、大尺寸制造���、復合功能化等方向,同時應對國際競爭與供應鏈風險�,構建自主可控的產業生態�����。以下是凱澤金屬針對集成電路用鈦靶材的技術體系分析,將其材質特性、制造工藝、應用場景及發展趨勢等,整理如下:

一��、材質牌號與化學成分

1.常用材質分類

高純鈦(5N級):純度≥99.999%,氧含量≤50ppm��,用于90nm以下先進制程的導電層和阻擋層���。

鈦合金靶材:

鈦鎢合金(Ti-W):含鎢10%-30%�����,提升薄膜的阻隔性和熱穩定性�����。

鈦氮化合物(TiN):陶瓷靶材,用于硬質掩膜和擴散阻擋層��。

2.名義成分與國際牌號對應

| 國內牌號 | 國際對應牌號 | 主要成分 | 應用場景 |

| 5N-Ti | UHP Ti (美國) | Ti≥99.999%���,O≤50ppm | 邏輯芯片銅互連阻擋層 |

| Ti-W70/30 | W-Ti (日本) | W: 70wt%�����,Ti: 30wt% | DRAM存儲電極 |

| TiN | TiN (德國) | N: 33-35at%�,余量Ti | 蝕刻停止層 |

注:5N級鈦靶需控制Al����、Fe����、Cr等雜質總量<0.5ppm。

二、物理與機械性能

| 性能指標 | 參數值 | 技術要求 |

| 密度 | 4.51 g/cm3 | 影響濺射膜層均勻性 |

| 熱膨脹系數 | 8.6×10??/℃ (20-100℃) | 需匹配硅基片(2.6×10??/℃) |

| 顯微硬度 | 80-120 HV | 過高導致濺射裂紋�����,過低易變形 |

| 晶粒尺寸 | ≤100μm | 晶粒粗大引發濺射飛濺(缺陷率↑30%) |

| 導電率 | 2.38×10? S/m | 影響薄膜電阻均勻性 |

特殊要求:靶材織構需滿足{0001}取向占比>80%����,以提升濺射速率20%。

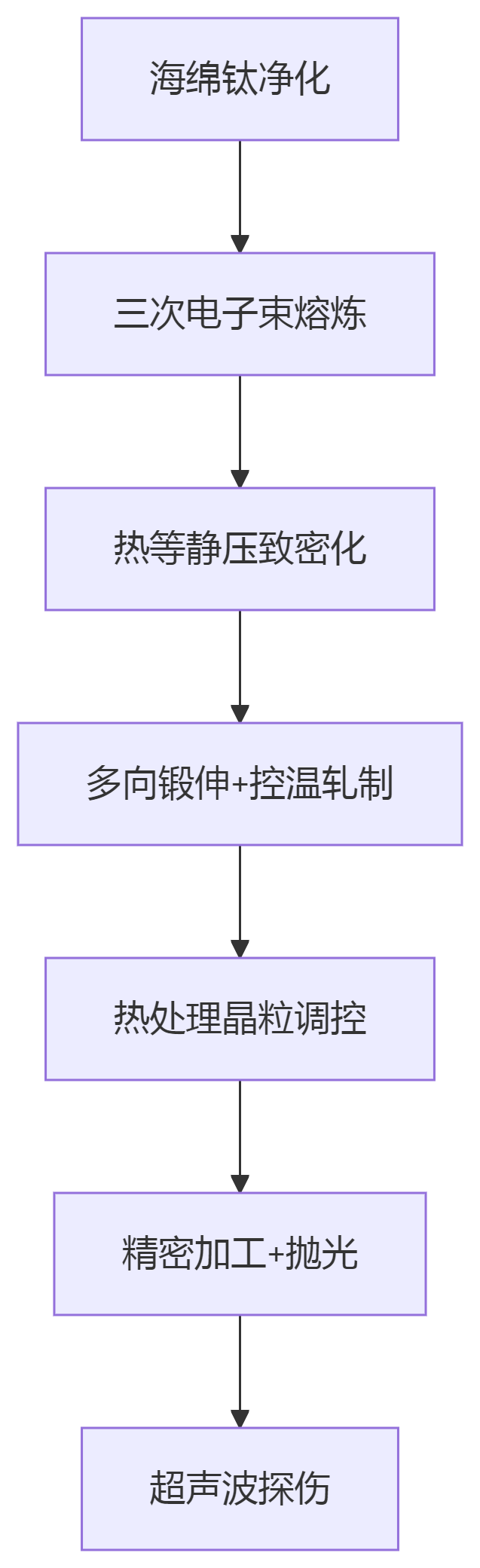

三��、制造工藝與流程創新

1.核心工藝流程

熔煉技術:三次EB熔煉(純度>99.999%)�����,真空度≤10?3 Pa�����。

塑性加工:

鍛伸預熱460-480℃,拔長與墩粗交替4次,晶粒細化至50μm以下�。

軋制溫度控制:β相區(880℃)大變形→α+β相區(750℃)精軋�����。

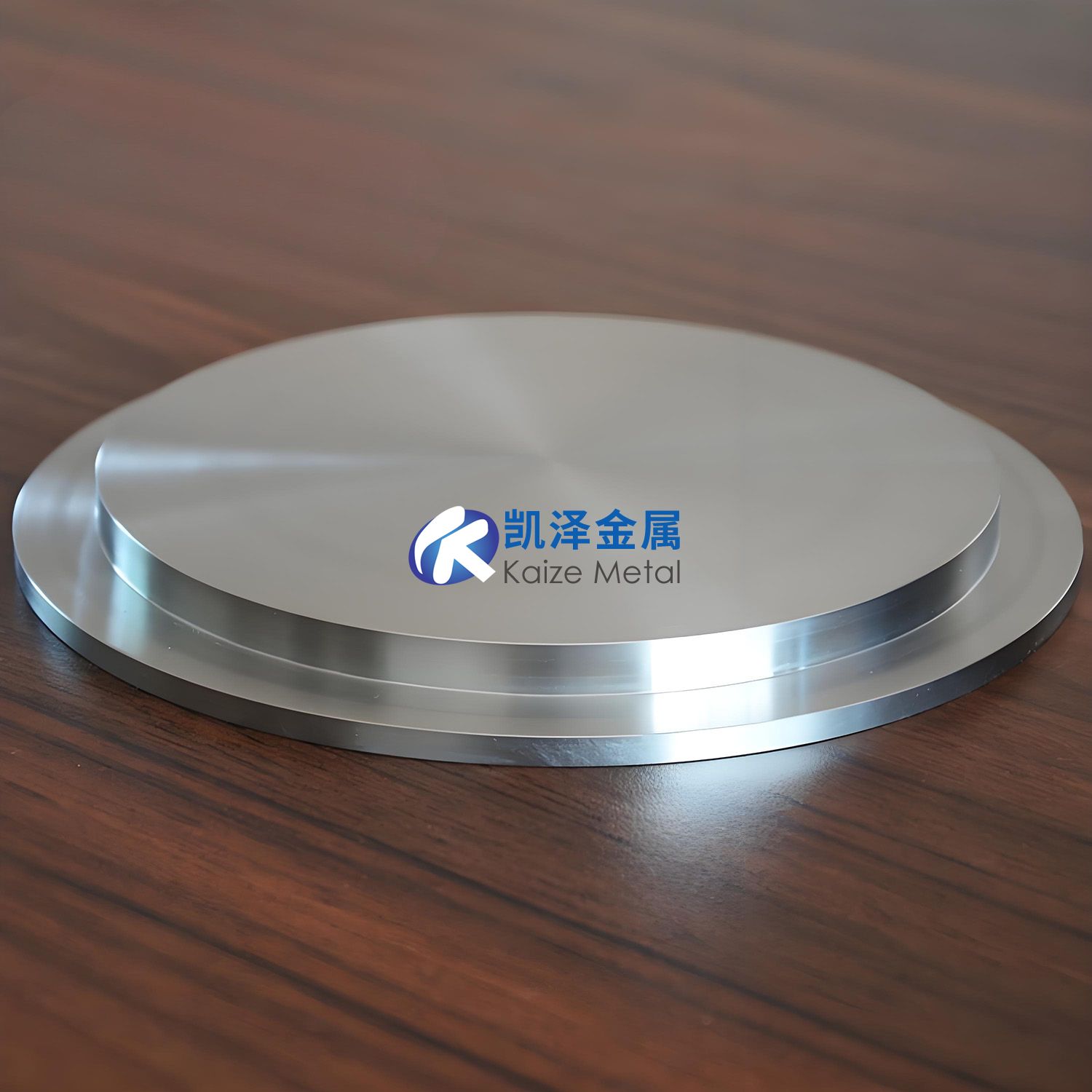

表面處理:拋光后粗糙度Ra≤0.8μm,平面度≤0.2mm/300mm。

2.先進工藝突破

納米晶調控:

江豐電子開發“低溫大變形+階梯退火”工藝(390℃退火60min),晶粒尺寸降至20μm�����,濺射膜均勻性提升15%�。

焊接技術:

異種金屬大面積焊接(鈦-銅背板),熱膨脹失配率<5%,用于300mm靶材7���。

四�����、執行標準與產品規格

1.國內外核心標準

| 標準號 | 名稱 | 關鍵技術要求 |

| T/ZZB 0093-2016 | 集成電路用高純鈦濺射靶材 | 純度≥99.995%��,氧≤150ppm |

| ASTM F660-83 | 濺射靶材潔凈度規范 | 表面顆粒≤0.1μm/㎡ |

| SEMI F72-1108 | 12寸靶材尺寸公差 | 直徑公差±0.05mm |

2.常見產品規格

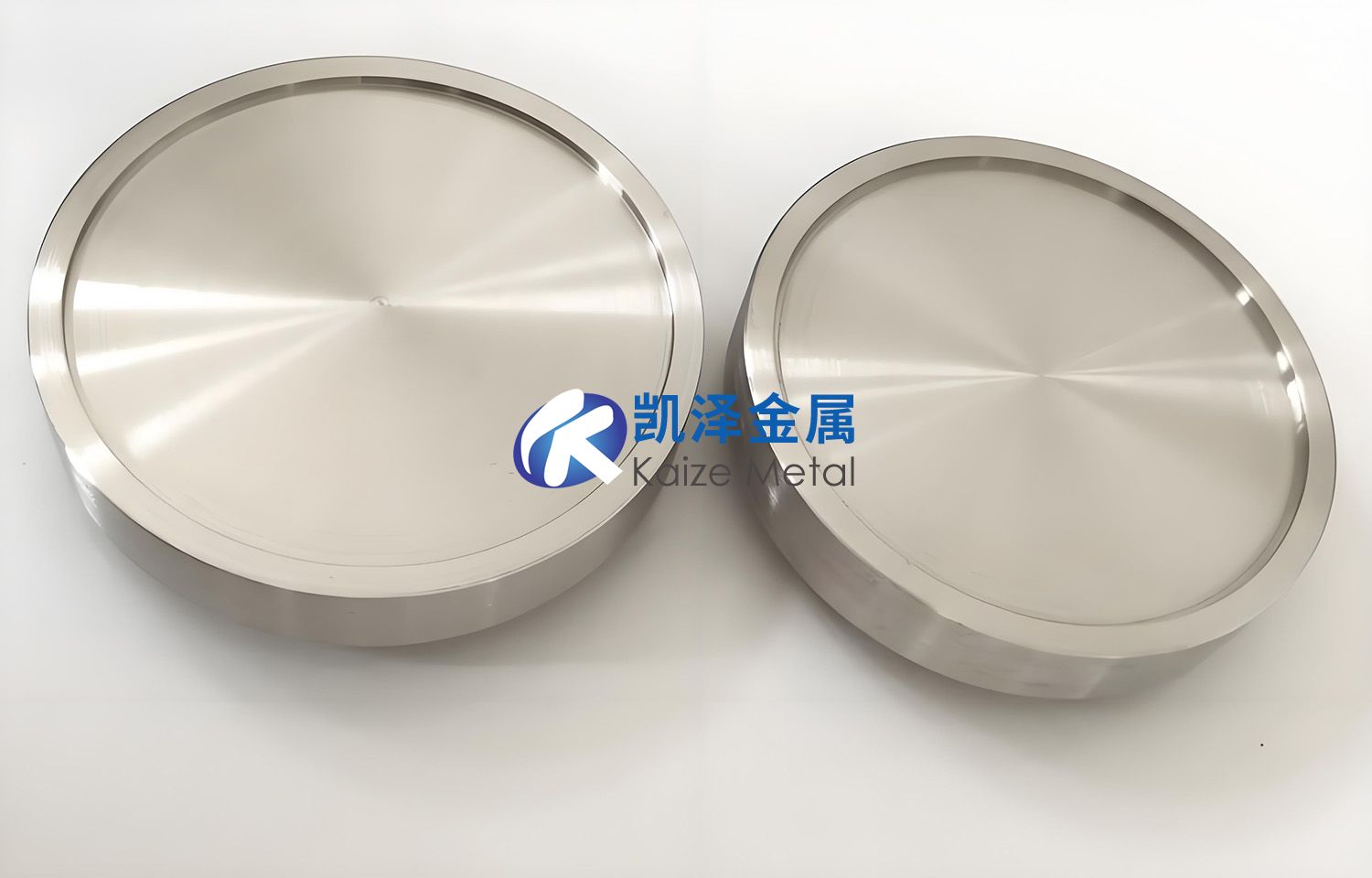

圓靶:直徑200mm(8寸)�����、300mm(12寸)����,厚度6-15mm��。

矩形靶:最大尺寸1500×300mm(OLED用),平面度≤0.3mm。

五、與其他電子工業靶材的差異

| 靶材類型 | 核心優勢 | 集成電路應用局限 | 成本對比 |

| 鈦靶 | 高附著力、優異阻擋性能 | 電阻率較高(43μΩ·cm) | 中高($300/kg) |

| 銅靶 | 低電阻率(1.7μΩ·cm) | 易擴散至硅層,需加阻擋層 | 高($450/kg) |

| 鉭靶 | 極佳擴散阻擋性 | 加工難度大����,成品率低 | 極高($800/kg) |

| 鋁靶 | 低成本�����,易加工 | 耐熱性差(≤450℃) | 低($100/kg) |

功能互補性:

28nm以下節點采用“鈦+鉭”雙層靶,鈦層提升附著力,鉭層阻隔銅擴散���。

六、核心應用與產業化突破

1.應用領域

邏輯芯片:5nm制程中鈦靶用于鈷互連層的黏附層,降低接觸電阻15%��。

存儲芯片:Ti-W靶沉積于DRAM電容電極�����,耐熱性提升至600℃����。

封裝領域:鈦靶鍍于TSV通孔側壁��,防止銅離子遷移。

2.國產化突破案例

江豐電子:

14nm鈦靶通過中芯國際驗證�����,純度達99.9995%��,替代日本東曹進口���。

有研新材:

鈦鈷復合靶用于臺積電3nm GAA晶體管��,薄膜均勻性±1.5%(國際領先)。

七����、國內外產業化對比與技術挑戰

| 維度 | 國際先進(美/日) | 國內水平 | 差距分析 |

| 純度控制 | 6N級(99.9999%) | 5N5級(99.9995%) | 雜質檢測精度低0.5個數量級 |

| 大尺寸靶材 | 12寸靶良率>95% | 12寸靶良率約85% | 熱等靜壓均勻性不足 |

| 設備依賴 | 自主開發超高純熔煉爐 | 進口設備占比70% | 核心裝備卡脖子 |

| 市場份額 | 全球80%(霍尼韋爾�����、日礦) | 全球15% | 高端市場滲透率不足 |

技術挑戰:

濺射飛濺控制:晶界雜質引發顆粒污染(>0.1μm缺陷導致芯片良率↓5%)。

焊接可靠性:鈦-銅背板熱循環后開裂(溫差>200℃時失效風險↑30%)�����。

成本瓶頸:5N鈦靶材制備能耗為銅靶的3倍��,制約普及��。

八、前沿趨勢展望

材料創新

高熵合金靶材:Ti-Zr-Hf-Nb系��,耐熱性提升至800℃��,用于2nm以下節點���。

納米復合靶:TiN-SiC陶瓷靶,硬度提升至2500HV��,壽命延長2倍���。

工藝智能化

數字孿生工藝控制:實時監測熔煉溫度波動(±5℃)�����,晶粒均勻性提升20%���。

AI缺陷預測:基于機器視覺的靶材表面缺陷檢出率>99.9%5��。

綠色制造

廢靶再生技術:等離子弧重熔回收鈦屑,利用率達80%(較傳統工藝+40%)����。

集成化應用

原子層沉積(ALD)復合靶:鈦-有機前驅體一體化設計�����,實現3D結構保形鍍膜����。

總結

集成電路用鈦靶材正向“超高純化”(6N級)�����、“大尺寸化”(450mm)�����、“復合功能化”(高熵合金)演進����。短期需突破晶界控制與焊接可靠性瓶頸,中期依托智能化制造降本增效���,長期通過材料-設備-工藝協同實現全產業鏈自主化。隨著中國晶圓產能擴張(2025年自給率70%),國產鈦靶市場占比有望從15%提升至40%���,成為高端芯片制造的“核心材料擔當”。

相關鏈接