1、引言

鎳基高溫合金已經廣泛用于制造航空噴氣發動機、各種工業燃氣輪機的熱端部件。多孔金屬作為一種新型材料具有很多優點,而多孔鎳是一種新型高能量電池材料,具有優良的流體透過性能,廣泛應用于消音、過濾、催化載體、氫氣發生器和熱交換器等器材中,同時泡沫鎳又是耐高溫、隔熱、防爆材料生產中不可缺少的原料之一。根據制備方法的不同,可將多孔金屬材料分為粉末燒結型、纖維燒結型、鑄造型、沉積型和復合型[1]。

目前,國外研究者關于采用激光增材制造(3D打印)技術制備多孔金屬材料的研究較多。VanBS等人[2]采用激光增材制造(3D打印)技術制備出多孔Ti-6Al-4V合金試樣,研究了實際制備的多孔Ti-6Al-4V合金試樣的孔徑尺寸、孔隙率與預留孔徑尺寸、預留孔隙率之間的差別。ShenYF[3]等人采用激光增材制造(3D打印)技術制備出孔徑尺寸為微米(μm)數量級且具有藕狀結構的多孔316L不銹鋼,在316L不銹鋼粉末中加入氟硼酸鉀和硼酸作為激光束熔化過程中的造孔劑。沈以赴[4]等人采用激光燒結方法并通過添加造孔劑來研究多孔鎳及其燒結性能。陳長軍等人采取3D打印技術制備了多孔不銹鋼、多孔鉭以及多孔鎂[5-7],另外對多孔鈦以及多孔鋁也有研究報道[8-15]。采用3D激光熔融技術制備多孔鎳及其力學性能的研究很少有報道。

因此,本文對采用3D打印技術制備多孔鎳合金開展研究,著重研究激光功率參數對多孔鎳合金孔隙結構及力學性能的影響,并對多孔鎳合金顯微組織與力學性能之間的關系開展研究,為3D打印技術制備多孔鎳合金提供必要的理論基礎。

2、實驗材料及方法

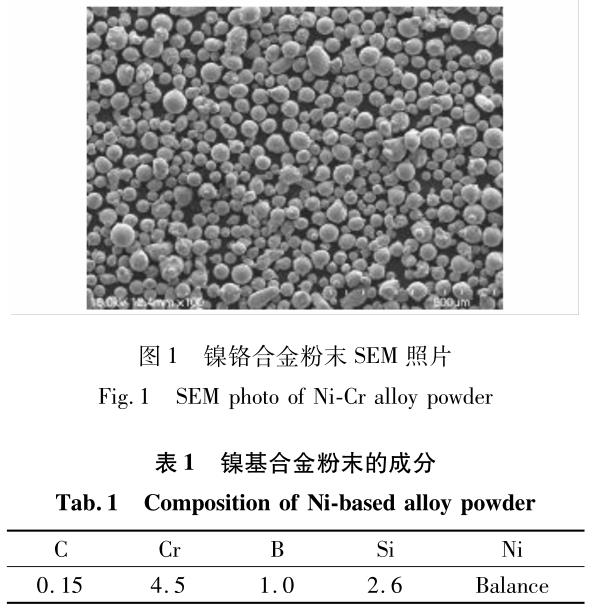

采用鎳鉻粉末作為實驗材料,粉末顆粒呈球形分布,粉末形狀見圖1所示,粉末直徑在50~80μm,粉末化學成分如表1所示。

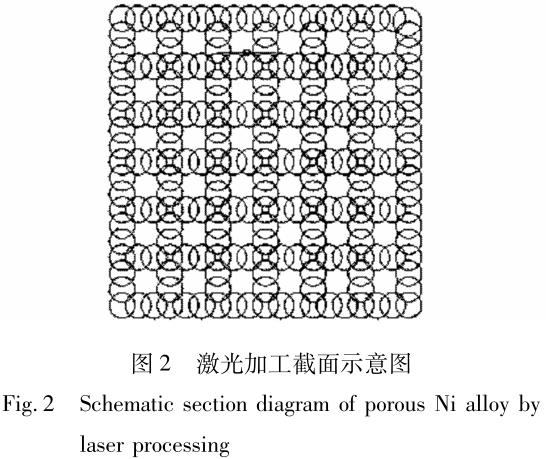

多孔鎳制備實驗在Focus-SD-YAG-500W激光器上完成,保護氣體為體積分數99.99%的氬氣。制備過程為計算機控制模型并編寫程序,如圖2所示,通過激光掃描粉末,層層累加制備出所需幾何形狀的多孔鎳合金,用游標卡尺測量試樣的長寬高,計算試樣的體積,然后通過密度計算公式計算多孔鎳合金的密度,最后計算出多孔鎳合金密度與實體鎳合金密度的比值即為多孔鎳合金的孔隙率。

實驗工藝參數為脈寬2.0ms、頻率15Hz,在功率分別為100、110和120W條件下激光束焦點處進行多孔鎳基合金制備。

3、結果及分析

3.1多孔鎳合金的宏觀形貌及孔隙率

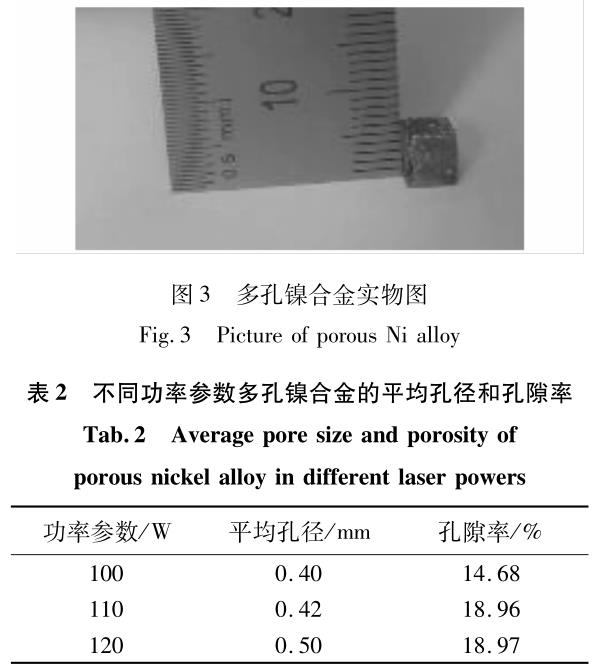

通過層層堆積制備出的多孔鎳合金宏觀形貌圖(見圖3),可以看到通過激光3D打印可獲得具有均勻孔隙的多孔鎳合金。表2為不同功率參數下多孔鎳合金的平均孔徑和孔隙率概況。由表2可知,隨著激光功率的增加,制備出的多孔鎳合金的平均孔徑逐 增大,但孔隙率卻增大幅度很小。分析認為在激光3D打印過程中只有激光功率是變量,而掃描間距是固定不變的,也就是說在本實驗中所選擇的幾組激光功率下,當激光能量從100W到120W的變化過程中,激光掃描過的粉末熔融寬度越來越小,如果其他參數不變的情況下,單純從激光能量來分析,激光能量越大,每次掃描所得到的孔棱應該越粗,但本實驗得到的結果恰好相反。

分析表明當激光能量為100W時,似乎所有的粉末都熔融。但此時多孔鎳合金的孔徑和孔隙率都小,說明在100W的功率下屬于激光燒結鎳合金粉末,也就是說孔棱并沒有完全熔化。此結果與后面的壓縮結果相吻合,此時燒結制備出的試樣較脆,因此壓縮塑性不好。

當功率增加到110W和120W時孔隙率基本變化不大,孔徑卻有所變化,這說明當功率為110W時,高斯分布的激光能量中心剛好將粉末完全進行熔化,但存在大量的球化現象;而當功率為120W時,激光能量完全將粉末進行熔化,球化現象相對較少。因此將激光能量燒結、熔化粉末及球化的理論結合起來說明實驗所得的結果和理論剛好吻合。

3.2多孔鎳合金的組織

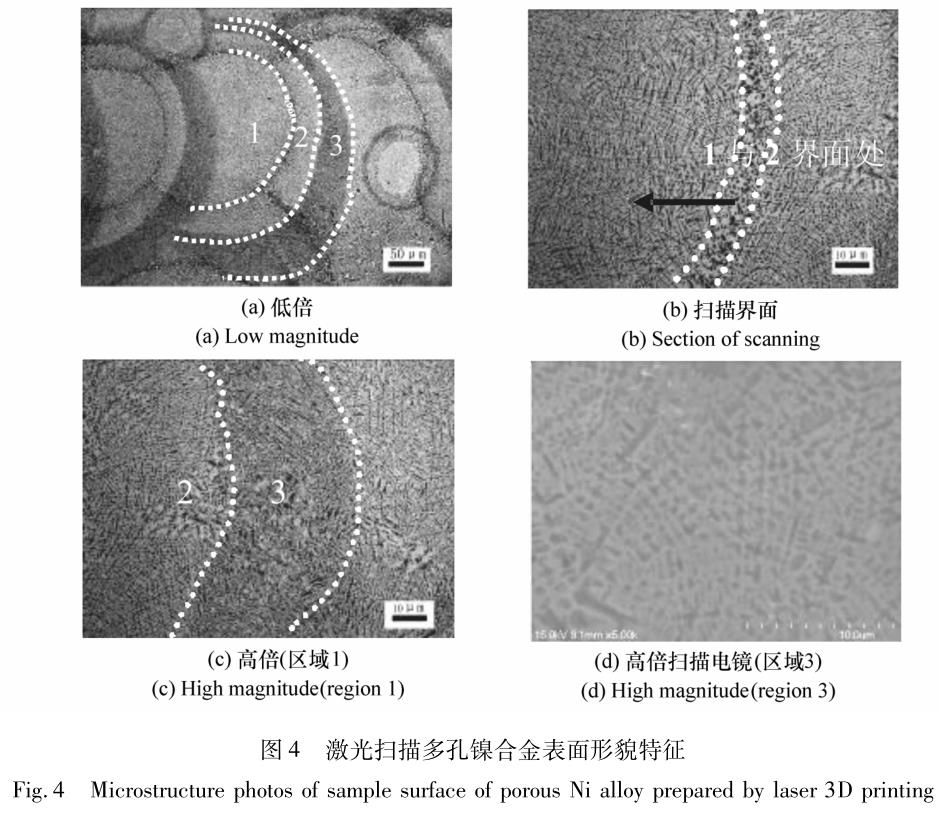

圖4為3D打印制備多孔鎳合金的金相照片,熔覆線層層搭接,形貌清晰可見,從圖4(a)可以清楚地看出激光連續掃描軌跡形成了周期性的形貌特征。圖4(a)為激光功率

120W時多孔鎳合金橫截面層層分界面的低倍掃描照片,圖4(b)和4(c)為層間和層層分界面的照片。

從圖4可以看出平均熔池寬度為200μm左右。

從圖4(b)和4(c)可以看到,多孔鎳合金的組織形貌特征主要是由γ-Ni枝晶以及枝晶之間的共晶復合組織所組成,其中在熔池最底端細小枝晶的生長方向主要平行于激光層堆積方向,如圖4(b)中箭頭所示,而熔池的兩端枝晶與熔池圓形切線方向近似垂直。表面存在明顯的重熔區和非重熔區的界面,激光掃描區表面形貌以及重熔區的表面特征見圖4(b)和4(c)。經過激光熔融后,鎳基合金的晶粒變得非常細小,在重熔區域表現出明顯的等軸晶或胞狀晶粒特征。圖4(d)為放大的SEM組織照片,仔細觀察皆為細小的枝晶,且晶粒尺寸非常細小,達到納米級別。

激光3D打印技術制備的多孔鎳合金的晶粒極度細化,主要由于激光高能束輻照在鎳基合金粉末的過程是一個極熱極冷的快速加熱和快速冷卻的過程,因此過高的冷卻速度和過冷度是晶粒細化的主要原因。

理論分析認為激光3D打印鎳基合金后,脈沖熔池內部的形核控制因子決定了凝固后的組織形態,即脈沖光斑熔池內結晶方向上的溫度梯度G和凝固速度R(即凝固界面在法線方向上的推進速率)之比G/R[16]。脈沖光斑熔池不同位置凝固條件不同,最終形成的組織結構不同。分析認為,在脈沖光斑內部,凝固速率R趨近于0,使得G/R值非常高,溫度梯度很大,凝固組織為胞狀晶;隨著向光斑外部推進,R逐漸增大,則G/R逐漸減小,溫度梯度減小,平面失穩,出現胞狀晶區與枝晶轉變區以及枝晶形態的領先相與枝晶間共晶的生長形態,組織向樹枝晶轉變,在表層形成細小的樹枝晶組織。在激光3D打印的多孔鎳合金的熔池內,由于光斑很小,因此組織形態上差別不大,除1和2區界面有少量的等軸晶外,其他區域皆為細小的枝晶組織。

3.3多孔鎳合金的壓縮性能

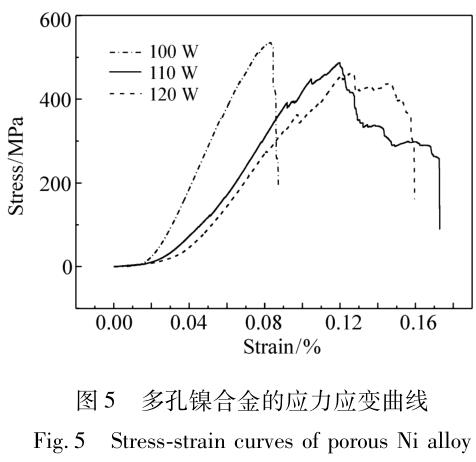

圖5為不同激光功率制備出的不同孔隙率的多孔鎳合金的單向壓縮曲線,得出不同功率及孔隙率下多孔鎳合金的抗壓強度分別為536、487以及461MPa,此壓縮結果可以與前面的孔隙率分析結果相對應。

在相對較小的100W功率作用下,由于孔隙率相對較小,且理論分析為激光燒結狀態,因此表現出多孔試樣的壓縮強度較高,但并不具有明顯的多孔材料壓縮曲線特征即沒有明顯

的孔隙致密化過程。而110和120W功率制備的多孔鎳合金孔隙率相差不大,壓縮強度也相差很小,此時由于激光能量使得粉末完全熔化,制備出的多孔鎳合金的壓縮曲線具有一定多孔材料特性,即存在一定的壓縮平臺,但整體孔隙率較小,壓縮平臺并不明顯。

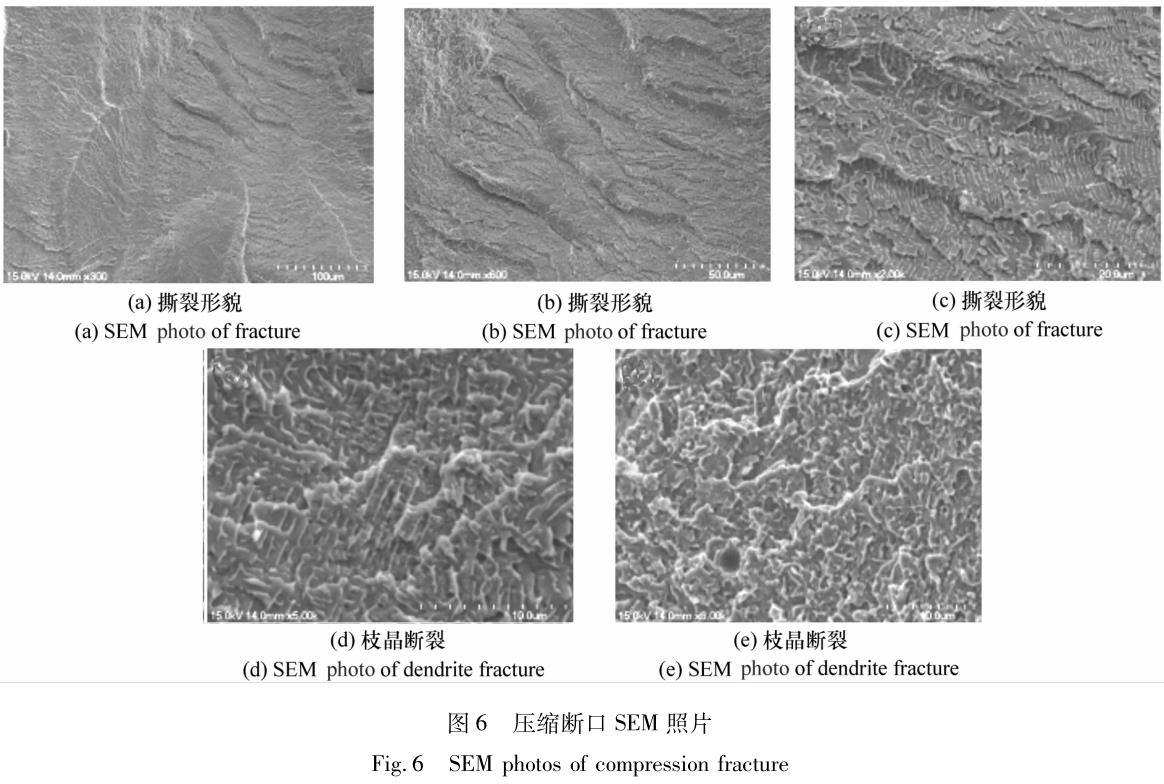

圖6為壓縮實驗后多孔鎳合金試樣裂開的斷口掃描電鏡照片,圖6(a)表明宏觀斷口表面有明顯的裂紋,可以看到斷面上有撕裂痕跡(圖6(b)、6(c)),沒有明顯的剪切唇區域,斷裂起源于試樣的內部缺陷。微觀斷口顯示,整個斷口表面基本為枝晶組織斷裂,如圖6(d)、6(e),在高倍下可見韌窩和撕裂特征,如圖6(f)。

從以上的壓縮實驗結果可以得出:當功率為100W時,制備出來的試樣孔隙率小,壓縮時,壓力基本呈直線上升,最終直接將多孔試樣壓裂而斷裂。當功率增加到110W和

120W時,孔隙率相對增大,在壓縮變形過程中存在較明顯的平臺區,雖然平臺較小,但說明在壓縮過程中多孔材料發揮了一定的緩沖作用,也就是吸能的過程,總體實驗可以看出,隨激光功率的增大,能量越高,熔融的和蒸發掉的鎳合金也越多,因此孔隙率越大,這樣使得多孔鎳基合金的吸能能力和變形能力增強。

4、結論

(1)采用3D打印激光熔化技術成功制備出多孔鎳合金,孔隙率為14.68%~18.97%。

(2)3D打印激光熔化技術制備多孔鎳基合金的微觀組織極度細小為納米級別,并主要呈現γ-Ni枝晶,存在少量等軸晶。

(3)3D打印激光熔化技術制備多孔鎳基合金抗壓強度為461~535MPa,壓縮斷口為撕裂式枝晶斷裂。

參考文獻:

[1]CHENLJ,LINCJ,CHENGX,etaL..AstudyonthedeformationofporousnickeLoxidecathodemateriaLsinMCFC[J].SoLidStateIonics,2002,148(3/4):539-544.

[2]VANBS,CHAIYC,TRUSCELLOS,etaL..TheeffectofporegeometryontheinvitrobioLogicaLbehaviorofhumanperi-osteum-derivedceLLsseededonseLectiveLasermeLtedTi-6Al-4VbonescaffoLds[J].ActaBiomateriaLia,2012,8(7):2824-2834.

[3]SHENYF,GUDD,WUP,etaL..DeveLopmentofporous316LstainLesssteeLwithcontroLLabLemicroceLLuLarfeaturesu-

singseLectiveLasermeLting[J].MateriaLsScienceandTechnoLogy,2008,24(12):1501-1505.

[4]于秀平,沈以赴,顧冬冬.激光燒結法制備原位增強型多孔鎳基復合材料[J].稀有金屬與硬質合金,2009,37(4):

1L-14.

YUXP,SHENYF,GUDD.Preparationofin-situreinforcedporousnickeL-basedcompositesbyLasersintering[J].Rare

MetaLsandCementedCarbides,2009,37(4):1L-14.(inChinese)

[5]陳長軍,張超,王曉南,等.生物醫用多孔鉭制備工藝研究進展[J].熱加工工藝,2014,43(4):5-8.

CHENCHJ,ZHANGCH,WANGXN,etaL..ResearchanddeveLopmentofpreparationtechnoLogyofbiomedicaLporoustantaLum[J].HotWorkingTechnoLogy,2014,43(4):5-8(inChinese)

[6]陳長軍,張敏,王曉南.一種生物體用多孔鎂合金的激光制備方法.中國,ZL201310196065[P].2015-02-18.

CHENCHJ,ZHANGM,WANGXN.theFabricationofakindofbioLogicaLporousmagnesium,China:ZL201310196065[P].2015-02-18.(inChinese)

[7]李洋,王曉南,陳長軍,等.選區激光熔化技術制備生物醫用316L多孔不銹鋼的工藝及性能研究[C].第十一屆全國激光加工學會,中國,貴州,21~24,8,2014:127.

LIY,WANGXN,CHENCHJ,etaL..StudyontheprocessandpropertiesofbiomedicaL316LporousstainLesssteeLpre-paredbyseLectiveLasermeLtingtechnique[C].The11thNationaLConferenceonLaserProcessing(NCLP),Guizhou,Chi-na,August21-24,2014:127.(inChinese)

[8]王俊偉,陳靜,劉彥紅,等.激光立體成形TC17鈦合金組織研究[J].中國激光,2010,37(3):847-851.

WANGJW,CHENJ,LIUYH,etaL..ResearchonmicrostructureofTC17titaniumaLLoyfabricatedbyLaserforming[J].ChineseJ.Lasers,2010,37(3):847-851.(inChinese)

[9]楊海鷗,林鑫,陳靜,等.利用激光快速成形技術制造高溫合金不銹鋼梯度材料[J].中國激光,2005,32(4):567-570.

YANGHO,LINX,CHENJ,etaL..FunctionaLLygradientmateriaLspreparedwithLaserrapidforming[J].ChineseJ.La-sers,2005,32(4):567-570.(inChinese)

[10]吳偉輝,楊永強.選區激光熔化快速成形系統的關鍵技術[J].機械工程學報,2007,43(8):175-180.

WUWH,YANGYQ.KeytechniquesofseLectiveLasermeLtingrapidprototypingsystem[J].ChineseJ.MechanicaLEngineering,2007,43(8):175-180.(inChinese)

[11]陸瑩,趙吉斌,喬紅超.TiAL合金激光沖擊強化工藝探索及強化機制研究[J].中國激光,2014,41(10):1003013.

LUY,ZHAOJB,QIAOHCH.InvestigationoftechnicaLandstrengtheningmechanismresearchofTiALaLLoybyLasershockpeening[J].ChineseJ.Lasers,2014,41(10):1003013.(inChinese)

[12]李洋,陳長軍,王曉南,等.選區激光熔化技術制備316L多孔不銹鋼工藝及性能研究[J].應用激光,2015,35(3):319-323.

LIY,CHENCHJ,WANGXN,etaL..StudyontheprocessandpropertiesofbiomedicaL316LporousstainLesssteeLpre-paredbyseLectiveLasermeLtingtechnique[J].AppLiedLaser,2015,35(3):319-323.(inChinese)

[13]張冬云.采用區域選擇激光熔化法制造鋁合金模型[J].中國激光,2007,34(12):1700-170.

ZHANGDY.ModeLmanufacturingprocessfromaLuminumaLLoysusingseLectiveLasermeLting[J].ChineseJ.Lasers,2007,34(12):1700-170.(inChinese)

[14]張驍麗,齊歡,魏青松.鋁合金粉末選擇性激光熔化成形工藝優化試驗研究[J].應用激光,2013,33(4):391-192.

ZHANGYL,QIH,WEIQS.ExperimentaLstudyofseLectiveLasermeLtedALSi12[J].AppLiedLaser,2013,33(4):391-192.(inChinese)

[15]曹宇鵬,馮愛新,薛偉,等.激光沖擊波誘導2024鋁合金表面動態應變特性試驗研究及理論分析[J].中國激光,2014,41(9):0903004.

CAOYP,FENGAX,XUEW,etaL..ExperimentaLresearchandtheoreticaLstudyofLasershockwaveinduceddynamicstrainon2024aLuminumaLLoysurface[J].ChineseJ.Lasers,2014,41(9):0903004.(inChinese)

[16]張金山.金屬液態成性原理[M].北京:化學工業出版社,2011:138-142.

ZHANGJSH.ThePrincipLeofLiquidMetaL[M].Beijing:ChemicaLindustryPress,2011:138-142.(inChinese)

作者簡介:

張敏(1978—),女,遼寧遼陽人,博士,副教授,碩士生導師,2001年、2004年和2007年于東北大學分別獲得學士、碩士、博士學位,主要從事多孔材料制備與金屬激光加工方面的研究。E-maiL:mzhang@aLiyun.com

陳長軍(1976—),男,湖北隨州人,博士,教授,碩士生導師,2000年于東北大學獲得學士學位,2006年于中科院金屬研究所獲得博士學位,主要從事激光制造與再制造方面的研究。E-maiL:chen-changjun@suda.edu.cn

相關鏈接