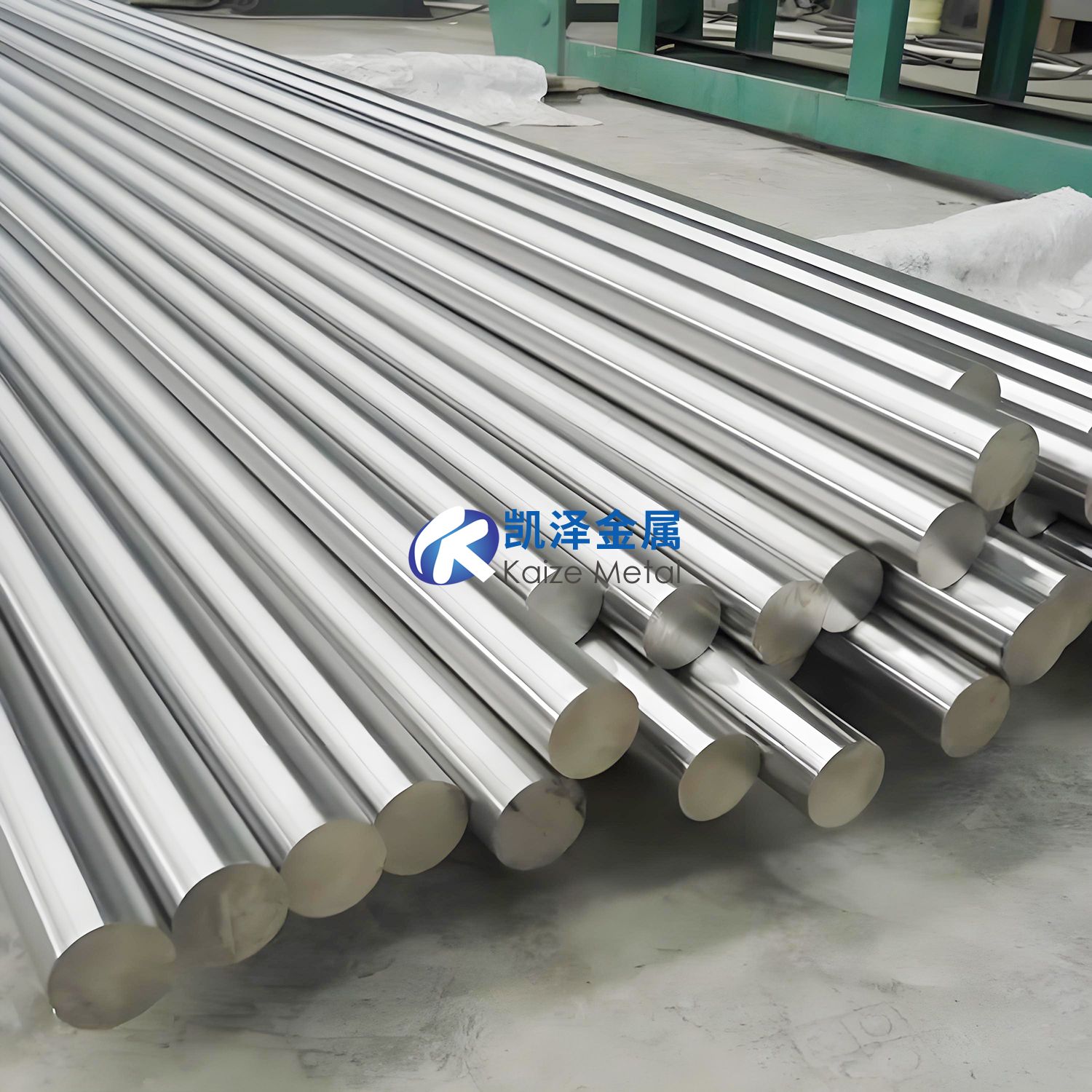

綜合鈦棒材料特性���、制造工藝與應用前沿���,凱澤金屬將航空結構件(軸類�、銷釘、齒輪)用鈦棒材料的系統性技術分析如下:

一����、核心材質概述

航空軸類�、銷釘及齒輪用鈦棒以TC4(Ti-6Al-4V)為主導�����,占比超80%,輔以TA7(Ti-5Al-2.5Sn) 及TC11(Ti-6.5Al-3.5Mo-1.5Zr-0.3Si) 等高強耐熱合金。其核心優勢在于:

比強度卓越:TC4抗拉強度≥895MPa,密度僅4.44g/cm3�,替代結構鋼可減重30%�;

耐蝕性突出:表面致密氧化膜抵御海洋大氣腐蝕����,年腐蝕率<0.001mm/a,鹽霧壽命超2400小時;

高溫穩定性:TA7在500℃仍保持屈服強度>550MPa�����,適用于發動機高溫區齒輪��。

當前技術瓶頸集中于耐磨性不足(摩擦系數0.4-0.6)與加工硬化(磨削比僅1.53�����,為鋼的1/50)。未來趨勢聚焦增材制造與涂層復合化,推動服役壽命提升及成本優化���。

二、名義成分與核心性能

(1)化學成分與國際牌號

| 牌號 | 國內名義成分 | 國際對應 | 關鍵元素作用 |

| TC4 | Ti-6Al-4V | ASTM Gr5 | Al穩定α相提強度,V增強β相淬透性 |

| TA7 | Ti-5Al-2.5Sn | AMS 4910 | Sn抑制高溫晶粒長大���,提升蠕變抗力 |

| TC11 | Ti-6.5Al-3.5Mo-1.5Zr-0.3Si | BT9 | Mo/Zr強化β相,Si細化晶粒提升耐熱性 |

雜質控制:O≤0.20%,Fe≤0.30%(航空級要求O≤0.12%)。

(2)物理與機械性能對比

| 性能 | TC4 | TA7 | TC11 |

| 密度 (g/cm3) | 4.44 | 4.46 | 4.48 |

| 熱導率 (W/m·K) | 7.8 | 8.1 | 6.9 |

| 抗拉強度 (MPa) | 895-1030 | 785-980 | 1030-1250 |

| 延伸率 (%) | ≥10 | ≥15 | ≥9 |

| 斷裂韌性 (MPa·m1/2) | ≥70 | ≥55 | ≥50 |

| 高溫強度 (500℃, MPa) | 520 | 550 | 780 |

(3)耐腐蝕性能

海洋環境:TC4在3.5% NaCl溶液中點蝕電位>1.2V(SCE),中性鹽霧試驗2400小時無點蝕����;

應力腐蝕:TA7的KISCC≥55MPa·m1/2(濕熱海洋環境臨界值)����;

高溫氧化:TC11在600℃氧化增重<2mg/cm2�,形成Al?O?-TiO?復合保護膜。

三、加工注意事項

(1)切削與磨削關鍵技術

刀具選擇:

粗加工:硬質合金涂層刀具(AlCrN基)��,前角8°-15°����,切削速度30-50m/min�����;

精加工:Si?N?陶瓷刀具�����,線速度≥100m/min,配合70Bar高壓冷卻液���。

磨削難點對策:

砂輪優化:綠碳化硅或鈰碳化硅砂輪(粒度46#),水基乳化液流量>35L/min��;

余量控制:精車留余量0.1mm��,分粗磨(0.02mm/遍)����、精磨(0.005mm/遍)。

(2)熱處理與表面強化

去應力退火:真空爐750℃×2h�����,消除焊接殘余應力>80%����;

噴丸強化:鋼丸直徑2-5mm,產生785MPa表面壓應力,疲勞強度提升30%��;

耐磨涂層:WC-10Co-4Cr超音速噴涂(80-400μm)+ CrN磁控濺射(5-10μm)����,硬度>1800HV���。

四���、產品規格與制造工藝

(1)工業規格范圍

| 類型 | 直徑范圍 | 長度極限 | 執行標準 |

| 熱軋鈦棒 | φ50-500mm | 6000mm | GJB 2218A-2008 |

| 冷精軋鈦棒 | φ6-100mm | 3000mm | ASTM B348 |

| 增材制造 | 定制異形結構 | 16m2構件 | AMS 4992D6 |

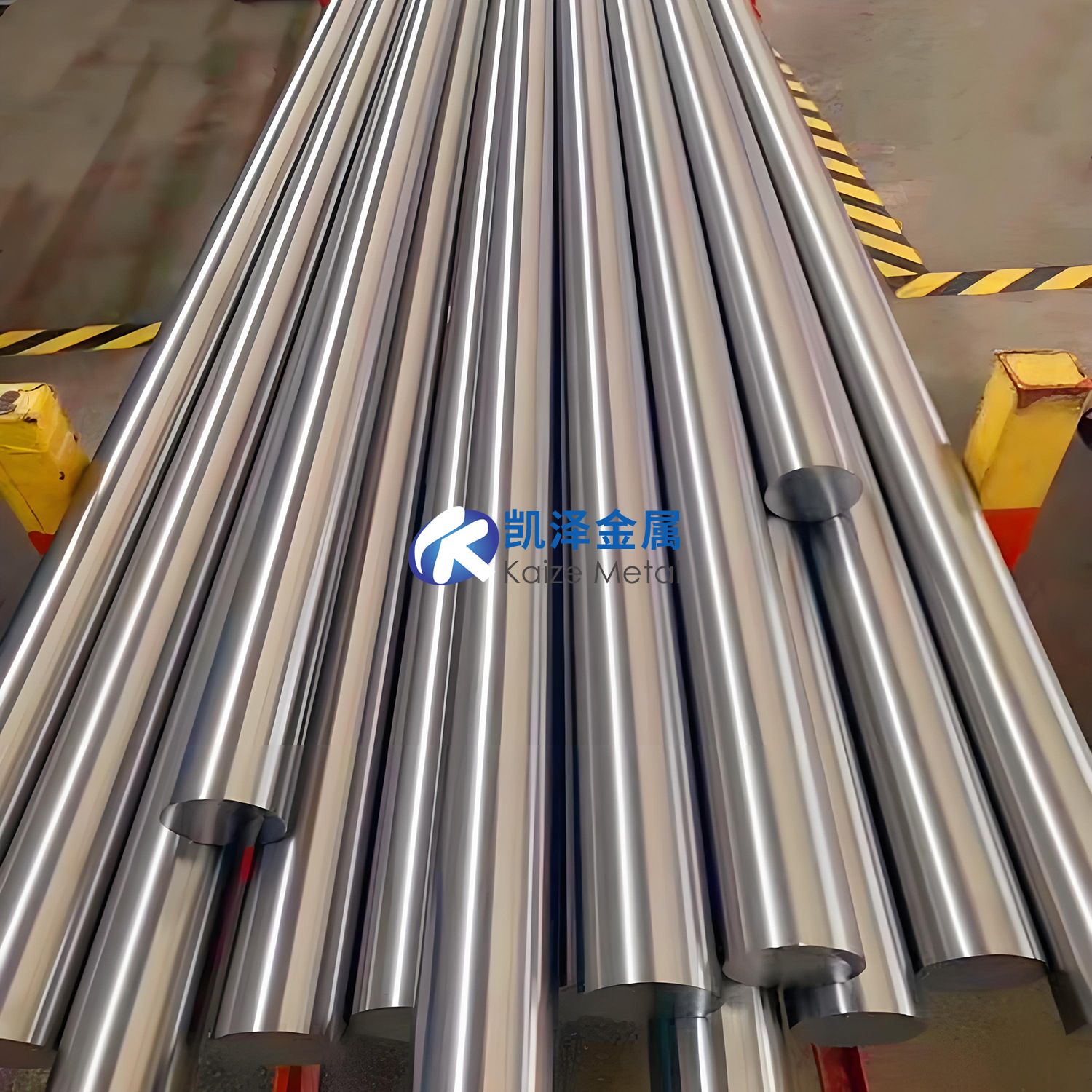

(2)核心工藝流程

傳統鍛造流程:

真空自耗熔煉(3次VAR)→ β相區鍛造(1050℃)→ 多向軋制 → 雙重退火(950℃+550℃)

控性要點:β鍛晶粒尺寸≤100μm��,保證厚向強度差<50MPa�����。

增材制造革新:

大型構件:北航16m2鈦框采用激光熔覆(功率10kW),成型效率提升80%�����,材料利用率85%�����;

冷熔合技術:華曙高科ColdMetalFusion實現Ti64無支撐打印��,孔隙率<0.5%。

五����、核心應用與突破案例

(1)軸類件:抗微動腐蝕設計

案例:某型艦載機減速板作動筒軸�,TC4基體+WC-10Co-4Cr/CrN復合涂層:

耐磨性:100N載荷磨損2h���,質量損失僅0.013g(無涂層TC4損失0.25g)���;

壽命:海洋環境服役周期從500小時延至5000小時�����。

(2)齒輪:高溫疲勞性能突破

案例:長江CJ-1000A發動機傳動齒輪(TC11材質):

工藝:等溫鍛+滲氧處理(600℃×4h),表面硬度HRC55;

性能:600℃下疲勞強度達450MPa(提升40%)�����。

(3)銷釘:增材制造集成

案例:SpaceX星艦鈦合金定位銷:

工藝:SLM成型(層厚30μm)����,晶粒取向調控;

優勢:比傳統銷釘減重45%,抗剪切強度≥670MPa��。

六����、先進制造工藝進展

超細晶鈦棒制備

多向鍛造:寶鈦集團開發8向模鍛技術,晶粒細化至2-5μm,TC4延伸率提升至18%��;

異步軋制:直徑φ100mm棒材心表晶粒度差≤0.5級���,各向異性<3%����。

復合涂層技術

梯度涂層:中科院開發TiB?/TiAlN多層濺射,摩擦系數降至0.15�,適用高速齒輪�;

原位氧化:TC4齒輪滲氧+激光重熔���,表面硬度HV1200,耐溫提升至800℃����。

綠色短流程工藝

氫化脫氫(HDH):殘鈦回收率>95%����,鈦棒成本降低30%��;

電子束冷床熔煉:西部超導制備6N級鈦錠(O≤10ppm),疲勞壽命提升50%。

七�����、國內外產業化對比

| 維度 | 中國(寶鈦/西部超導) | 國際(ATI/VSMPO) | 差距與突破 |

| 最大棒材直徑 | φ500mm | φ800mm(俄羅斯) | 尺寸小37.5% |

| 增材制造效率 | 16m2/120h(北航) | 20m2/96h(德國EOS) | 效率差25% |

| 超純鈦控制 | O≤100ppm(航空級) | O≤50ppm(美國ATI) | 純度差1倍 |

| 成本優勢 | TC4棒材¥120/kg(鴻輝鈦) | Gr5棒材$35/kg | 價格低40% |

| 涂層壽命 | 5000h(WC-CrN) | 8000h(AlCrY/YSG) | 耐磨性差37.5% |

中國突破點:煜鼎增材實現16m2鈦框整體打印�����,材料消耗降80%��;華鈦瑞翔鈦合金葉片量產成本降至$8000/片(國際$15000)。

八、技術挑戰與前沿攻關

(1)耐磨性提升瓶頸

解決方案:

納米復合涂層:TiC-SiC納米線增強,硬度突破25GPa�����;

表面織構化:激光微坑加工(直徑50μm�,深20μm),儲油率提升70%。

(2)大規格棒材均質化

創新工藝:

磁場輔助燒結:哈工大開發3T強磁場,φ400mm棒材心部強度波動≤5%;

梯度熱處理:分區控溫(邊部780℃/心部820℃)�,消除殘余應力90%�。

九�����、趨勢展望

智能制造集成

機器學習優化切削參數:東芝AI模型預測刀具磨損誤差<5%�,加工效率提升40%�����;

在線超聲監測:實時反饋磨削燒傷�,良品率提升至99.5%�����。

多材料復合結構

鈦-陶瓷梯度齒輪:表面TiB?層(耐溫1000℃),基體TC4保持韌性�,扭矩承載提升3倍�;

CFRP-鈦 hybrid銷釘:碳纖維包覆鈦芯��,減重60%且阻尼特性提升���。

低成本化路徑

殘鈦循環利用:2025年HDH技術推動再生鈦占比>30%��,成本降至¥80/kg;

近凈成形擴散焊:齒輪毛坯加工余量<5%�,材料利用率從15%提至85%��。

產業建議:建立“材料-設計-涂層-檢測”一體化平臺,推動航空鈦部件成本降至鋼制件1.5倍內�;加速制定《航空鈦合金軸類件微動磨損評價》國家標準(參考AMS 4992D)�����。

結語:

航空鈦棒正從“單一材料替代”向“結構-功能一體化”躍遷,需在超細晶控制����、智能加工及再生技術持續突破���,支撐國產大飛機�、深空探測器等高端裝備自主化���。至2030年����,增材制造鈦部件占比有望超40%,推動航空航天減重與壽命革命��。

相關鏈接