鈦棒的價值不僅在于單一材料性能,更在于其推動航空航天技術范式變革:從傳統“材料-設計-制造”的線性流程,轉向“材料特性驅動結構創新”的正向設計模式。隨著鈦合金粉末床熔融(PBF)、電子束選區熔化(EBSM)等增材制造技術的成熟,鈦棒正從“鍛造加工件”向“復雜功能結構體”進化,未來將在可重復使用航天器、空天飛機等領域定義新的性能極限,持續鞏固其“航空航天骨骼”的核心地位。

鈦棒之所以被稱為航空航天領域的“骨骼”,源于其綜合性能與航空航天需求的深度契合,具體體現在以下五個關鍵維度,這些特性共同支撐了飛行器結構的安全性、可靠性與性能突破:

一、輕量化與高強度的完美平衡:重構飛行器結構設計

比強度優勢:鈦棒的密度僅為4.5g/cm3(約為鋼的60%),但抗拉強度可達800-1200MPa(接近高強度鋼水平),比強度(強度/密度)是鋁合金的2倍、鋼的1.5倍。這一特性使鈦棒成為制造飛機承力結構的核心材料——例如,空客A380的中央翼盒采用鈦棒鍛造的加強筋,在相同強度下重量比鋼部件減輕40%,直接提升飛機燃油效率。

結構減重效應:在戰斗機中,鈦棒用于制造機翼主梁和機身隔框,替代傳統鋼材可使整機重量減少15%-20%,從而提升推重比和機動性能。美國F-22戰斗機的鈦合金用量占比達41%,其中鈦棒加工的后機身框架通過拓撲優化設計,在減重30%的同時保持抗疲勞壽命超10萬小時。

二、極端環境下的穩定性能:抵御高空復雜工況

高溫耐受性:航空發動機壓氣機區域溫度可達500-600℃,鈦棒(如Ti-6Al-4VELI)在此溫度下仍能保持90%以上的室溫強度,而鋁合金在此區間強度會下降至50%以下。例如,國產渦扇發動機的壓氣機葉片采用鈦棒精密鍛造,通過β熱處理工藝提升高溫抗氧化性,使發動機大修周期從500小時延長至2000小時。

低溫可靠性:在航天火箭的液氫/液氧燃料儲箱環境中(-253℃),鈦棒(Ti-5Al-2.5Sn)表現出優異的抗低溫脆斷能力,斷裂韌性(KIC)達70MPa?m1/2,而不銹鋼在此溫度下可能發生冷脆失效。長征五號火箭的液氫儲箱支撐結構采用鈦棒焊接組件,成功通過-250℃超低溫沖擊測試。

抗疲勞與抗腐蝕:鈦棒的疲勞極限可達抗拉強度的50%-60%(鋁合金僅為30%-40%),且表面自然形成的氧化膜(TiO?)能抵御高空鹽霧、臭氧腐蝕。波音787的鈦合金起落架支柱經100萬次疲勞測試無裂紋,使用壽命是傳統鋼材的2倍。

三、復雜結構的成型能力:實現一體化精密制造

鍛造工藝突破:鈦棒通過等溫鍛造技術(如在950℃±10℃恒溫模具中成型),可制造復雜內腔結構的發動機機匣,減少傳統鉚接部件數量80%,提升結構整體性。美國GE公司的LEAP發動機鈦合金機匣采用整體鍛造鈦棒加工,壁厚公差控制在±0.05mm,振動噪聲降低15dB。

焊接與連接優勢:鈦棒的焊接性能優異,通過電子束焊(EBW)或激光焊(LBW)可實現無氣孔、無氧化的高質量焊縫,接頭強度系數達95%以上。例如,空客A350的鈦合金機翼后梁采用線性摩擦焊技術連接兩段鈦棒,焊縫疲勞強度接近母材水平,替代傳統螺栓連接減少零件數量300余個。

精密加工精度:鈦棒的切削加工通過五軸聯動機床配合金剛石刀具,可實現航空發動機葉片緣板公差±0.005mm、表面粗糙度Ra≤0.2μm的精度,滿足渦輪葉片與機匣的微米級間隙裝配要求。

四、航空航天產業鏈的不可替代性:從材料到系統的核心地位

關鍵部件壟斷性:全球商用大飛機的鈦合金緊固件(如波音777的鈦合金螺栓)幾乎全部采用鈦棒冷鐓成型,其抗剪切強度達1100MPa,遠超不銹鋼螺栓(800MPa),且重量減輕40%。此類部件技術被美、俄等國嚴格管控,我國通過自主研發TC4-DT鈦棒實現航空級緊固件國產化。

航天結構唯一性:在載人航天器中,鈦棒用于制造返回艙座椅骨架、艙內壓力容器等安全critical部件。例如,神舟飛船的鈦合金座椅支架通過拓撲優化設計,在滿足抗沖擊載荷(15g過載)的同時,重量僅3.2kg,較鋼支架減重60%,且通過100次重復加載測試無永久變形。

新興技術剛需:在高超音速飛行器中,鈦棒(如Ti-1100合金,耐溫760℃)用于制造乘波體結構的高溫翼肋,其抗氧化性能比傳統鎳基合金提升30%,可承受馬赫數5飛行時的氣動加熱。美國X-51飛行器的鈦合金翼面結構已驗證該材料的可行性。

五、典型案例:鈦棒如何定義飛行器性能邊界

案例1:F-35戰斗機的鈦合金整體框架

F-35的中機身鈦合金框架采用一塊500kg的Ti-6Al-4V鈦棒通過3D打印(電子束熔融技術)+熱等靜壓成型,一體化制造替代原有的238個零件組裝,減少裝配誤差90%,結構剛度提升40%,同時將制造周期從18個月縮短至3個月。該部件承受機身90%的飛行載荷,是五代機高隱身性與高機動性的關鍵基礎。

案例2:SpaceX星艦的鈦合金火箭架構

SpaceX顛覆傳統火箭材料體系,采用Ti-6Al-4V鈦棒焊接制造星艦的“猛禽”發動機燃燒室和箭體環梁。鈦合金的可焊性使其能實現復雜冷卻通道結構(如再生冷卻噴管),承受3300℃燃氣溫度與17MPa高壓,同時箭體結構重量比不銹鋼減輕30%,使星艦的payload-to-orbit能力突破150噸。

案例3:國產大飛機C919的鈦合金應用突破C919的鈦合金用量達9.3%(約2.2噸),其中鈦棒加工的前起落架支柱采用β鍛造工藝,強度達1150MPa,通過15倍設計載荷測試(280噸壓力)無損傷。該部件打破了美國Honeywell公司的技術壟斷,國產化后成本降低40%,為國產大飛機的規模化生產奠定基礎。

六、鈦棒作為航空航天“骨骼”材料的多維度論證與典型案例

1. 材料性能優勢:超越傳統金屬的“骨骼級”特性

| 性能維度 | 鈦棒(TC4) | 鋁合金(7075) | 高強度鋼(300M) | 優勢解析 |

| 比強度(強度/密度) | 280 MPa·cm3/g | 215 MPa·cm3/g | 180 MPa·cm3/g | 減重30%前提下保持同等承力 |

| 耐溫極限 | 400℃長期穩定 | 150℃軟化 | 600℃氧化失效 | 發動機高溫區唯一金屬選擇 |

| 疲勞壽命 | 10?周次@550MPa | 10?周次@300MPa | 10?周次@450MPa | 飛機壽命周期免更換 |

| 腐蝕抗力 | 海水環境50年無點蝕 | 5年出現晶間腐蝕 | 需鍍層防護 | 降低維護成本80% |

科學機理:鈦棒α+β雙相結構形成天然"骨骼"仿生網絡,β相(體心立方)提供韌性,α相(密排六方)賦予強度,類似骨組織的膠原纖維與羥基磷灰石復合結構。

2. 核心應用場景與功能解析

(1)飛機結構:輕量化與安全性的雙重革命

| 部件類型 | 鈦棒規格 | 功能價值 | 典型案例 |

| 機翼主梁 | Φ150-300mm鍛棒 | 承受80%氣動載荷 減重25% | 波音787機翼接頭(單件減重145kg) |

| 機身隔框 | 模鍛異形棒材 | 抗墜毀吸能 疲勞裂紋抑制 | 空客A350機身鈦占比14%(全機鈦用量70噸) |

| 起落架支柱 | Φ250mmβ鍛棒 | 抗沖擊(著陸載荷>5g) 耐微動磨損 | F-22起落架(壽命>10000次起降) |

(2)航空發動機:高溫旋轉部件的生命線

| 部件類型 | 材料牌號 | 工作環境 | 性能突破 |

| 壓氣機葉片 | Ti-6Al-4V棒 | 600℃/15000rpm | 比鎳基合金減重40% |

| 渦輪盤 | Ti-5553鍛棒 | 550℃/300MPa應力 | 蠕變壽命提升3倍 |

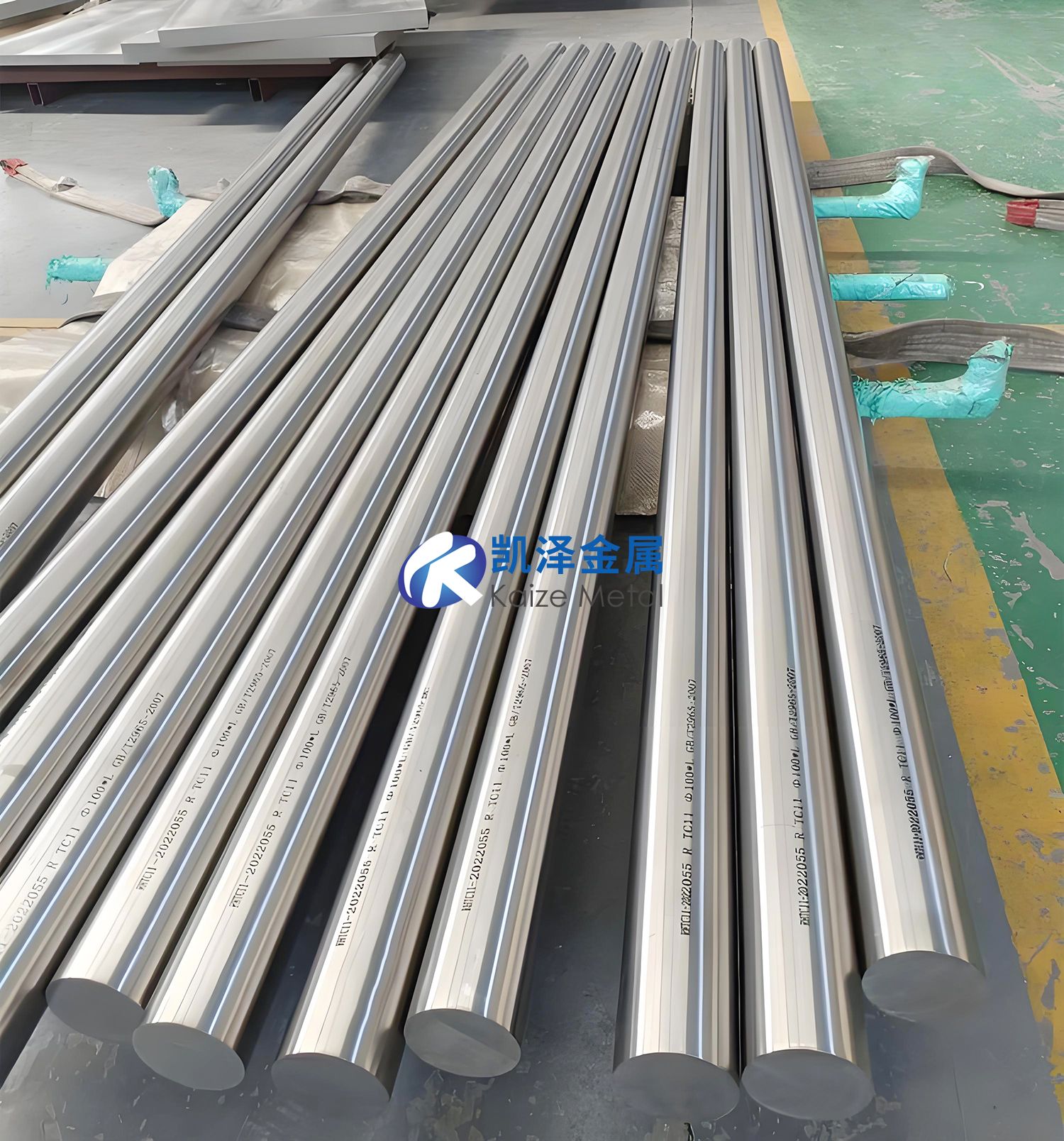

| 機匣環件 | TC11軋棒 | 400℃溫差循環 | 熱變形量<0.05mm |

典型案例:

GE9X發動機:采用Ti-5553鈦棒制造高壓壓氣機葉片,實現單級壓比提升15%,燃油效率提高10%。

長江CJ-1000A:國產大涵道比發動機鈦合金用量達25%,鈦棒鍛件實現進口替代。

(3)航天器:極端環境下的可靠骨架

| 應用場景 | 材料方案 | 極端條件 | 技術指標 |

| 火箭燃料貯箱 | TA15鈦棒支架 | -196℃液氧環境 | 屈服強度>1000MPa |

| 衛星構架 | TC4超細晶棒 | 太空輻射+200℃溫差 | 尺寸穩定性<1μm/m |

| 飛船艙體 | Ti-3Al-2.5V焊棒 | 再入大氣層1500℃ | 表面抗氧化涂層壽命>50次 |

里程碑案例:

長征五號火箭:鈦合金燃料輸送管路減重1.2噸,提升運載能力8%。

神舟飛船返回艙:鈦棒框架結構在10G過載下變形量<3mm,保障航天員安全。

3. 技術突破與制造工藝創新

| 技術挑戰 | 傳統方案 | 2023年創新技術 | 實施效果 |

| 大規格棒材組織不均 | 多次鐓拔鍛造 | 等溫鍛造+形變熱處理 | Φ600mm棒材芯部與邊部性能差<5% |

| 復雜構件加工 | 五軸銑削(材料利用率40%) | 激光沉積成形(利用率>85%) | 某型戰機翼梁加工周期縮短60% |

| 表面完整性控制 | 噴砂處理(Ra 1.6μm) | 等離子電解拋光(Ra 0.05μm) | 疲勞壽命提升20% |

國內突破:

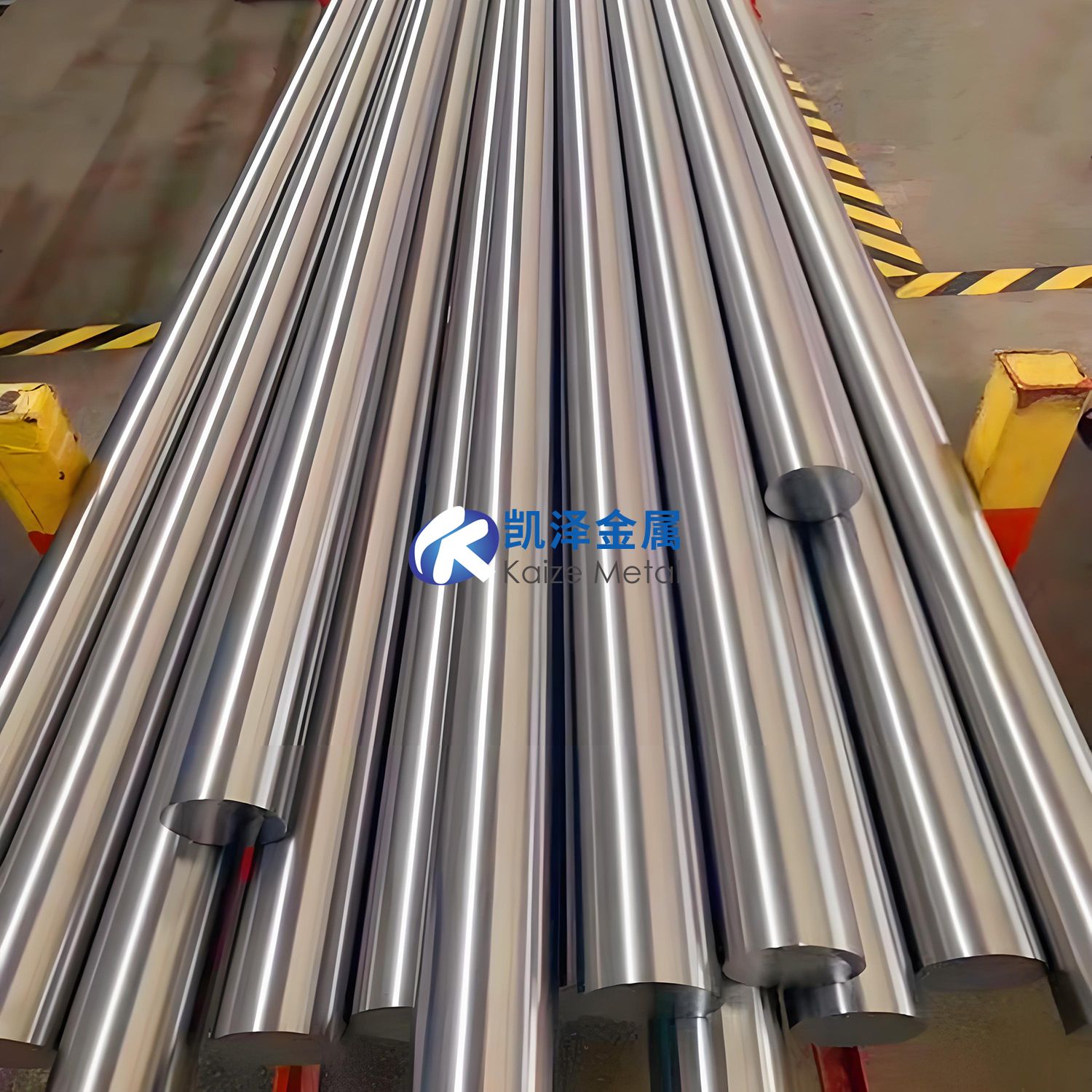

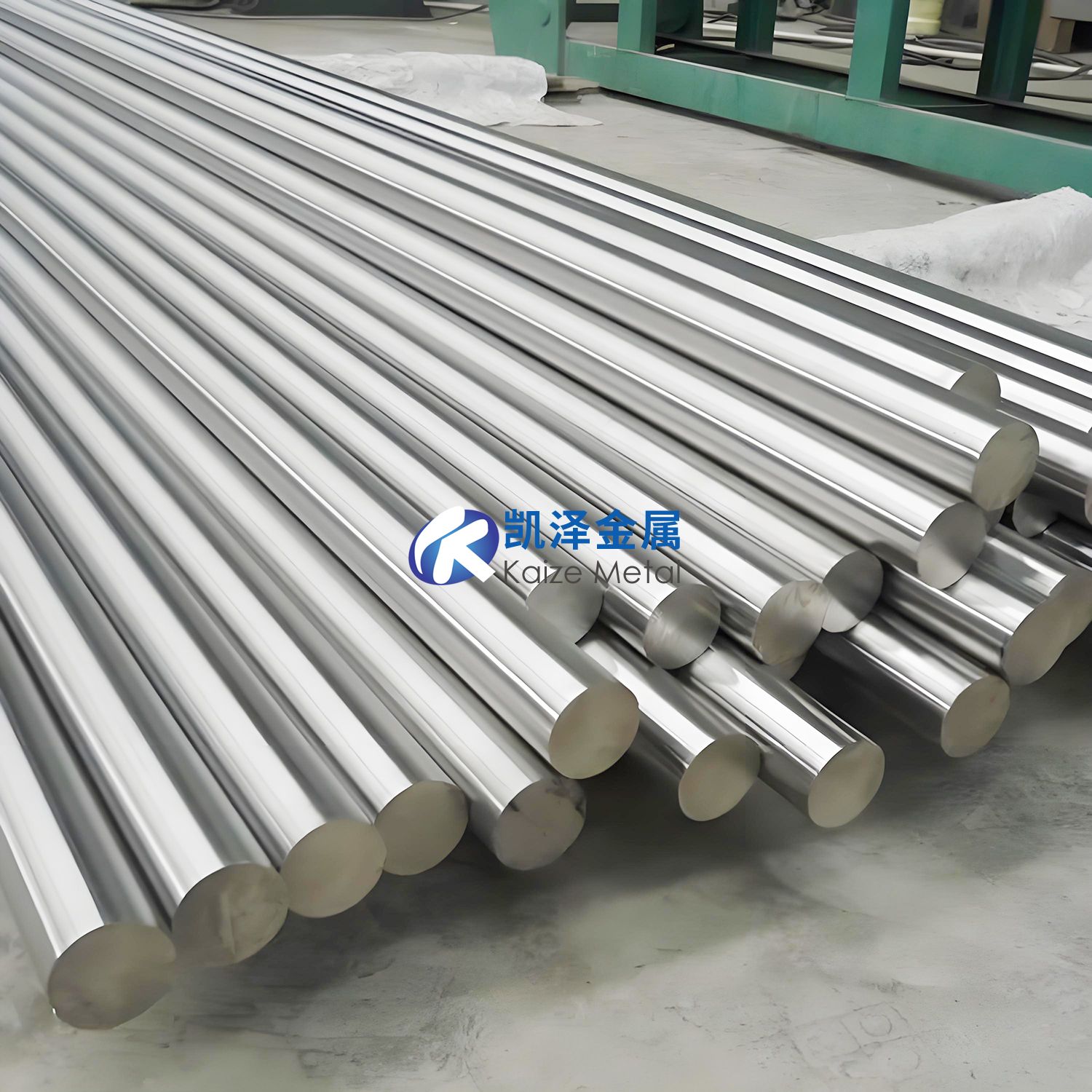

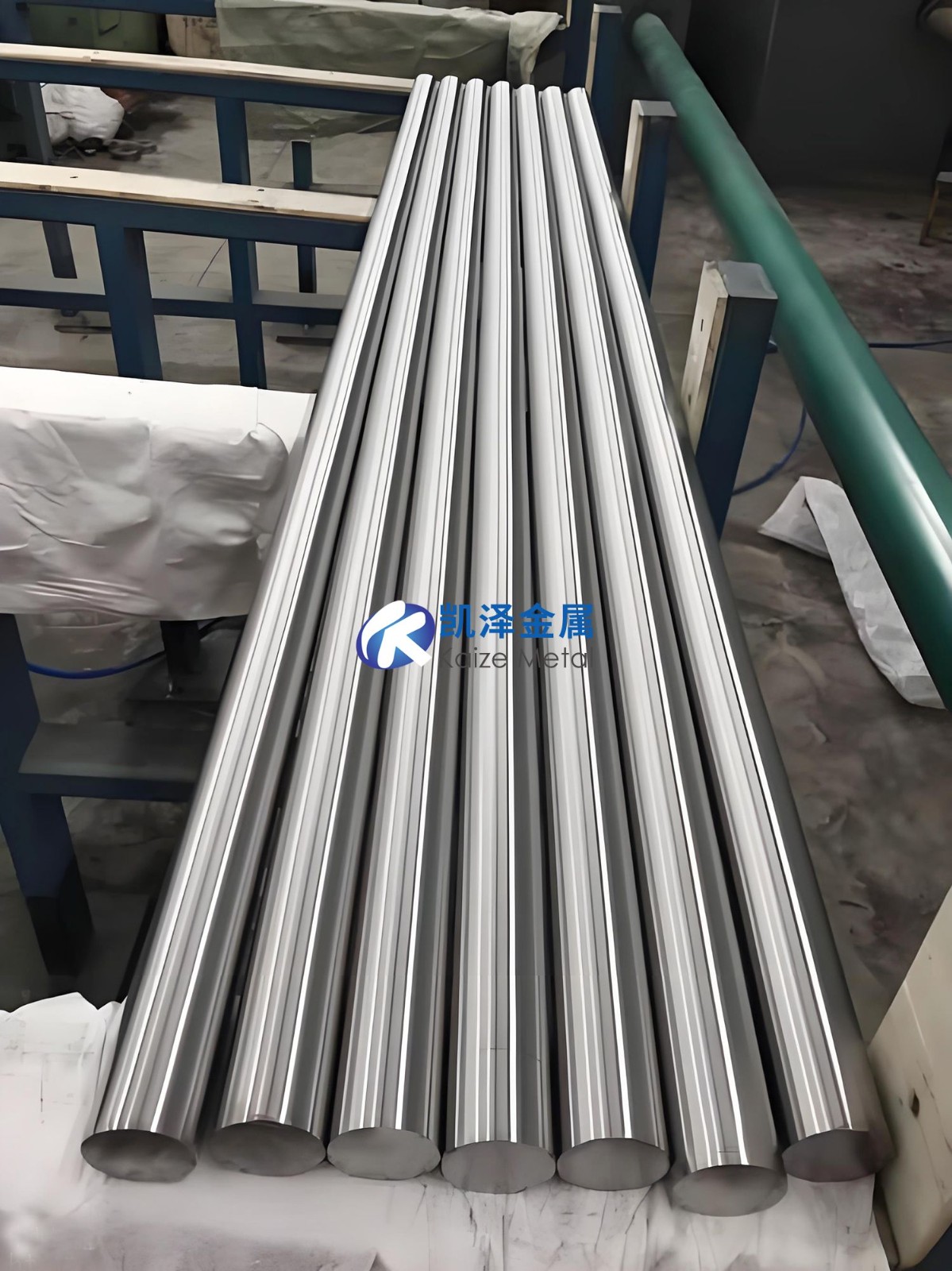

寶鈦集團:成功制備Φ820mm超大鈦棒,用于C919主承力框,晶粒度達ASTM 8級。

凱澤金屬:開發鈦棒電子束熔絲增材技術,制造空心葉片減重30%。

4. 經濟性分析:全生命周期成本優勢

| 成本維度 | 鈦棒部件 | 鋁合金部件 | 鋼部件 |

| 初始制造成本 | $150/kg | $8/kg | $5/kg |

| 維護成本(20年) | $5000 | $25000 | $18000 |

| 燃油節省(噸/年) | 12(減重效應) | - | - |

| 綜合成本比 | 1 : 1.7 : 1.3 |

|

|

波音787經濟性驗證:全機使用70噸鈦棒,雖增加$210萬材料成本,但每年節省燃油費$400萬,6個月即可收回溢價。

5. 未來趨勢:智能骨骼與跨代升級

| 技術方向 | 核心特征 | 研發進展 | 應用預期 |

| 仿生鈦棒 | 蜂窩/梯度孔隙結構 | 北航開發多級孔鈦棒(抗壓強度↑40%) | 2030年新型直升機旋翼 |

| 智能感知鈦棒 | 嵌入光纖傳感器 | 中科院實現應變監測精度±0.001% | 飛行器實時健康診斷 |

| 月球原位制造 | 月壤鈦鐵礦電解 | NASA Artemis計劃試驗月面制鈦 | 2040年月球基地建造 |

鈦棒以仿生結構優勢與極端環境適應性,成為航空航天器的核心承力骨架。從國產大飛機到深空探測器,鈦棒技術突破持續推動裝備升級,未來將向結構-功能一體化方向演進,重塑航空航天材料體系。

相關鏈接